Jak zaplanować montaż linii produkcyjnych aby zminimalizować problemy i zwiększyć efektywność?

Jak skutecznie zaplanować montaż linii produkcyjnych, aby zwiększyć efektywność i ograniczyć problemy?

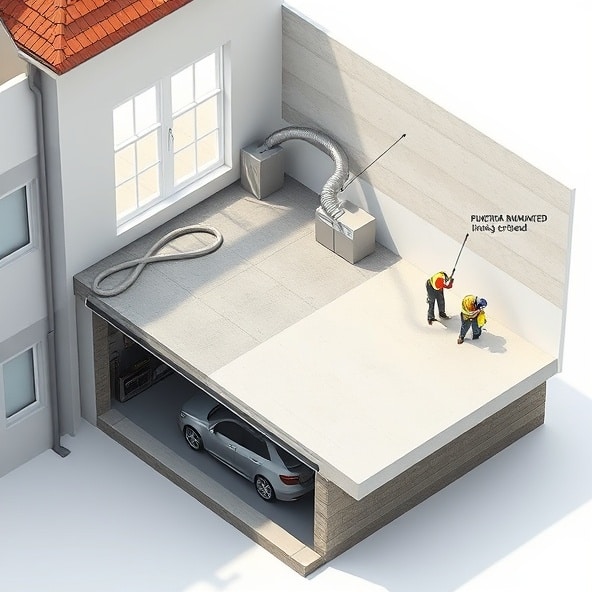

Aby skutecznie zaplanować montaż linii produkcyjnych, kluczowe jest uwzględnienie kilku istotnych kroków, które mogą znacząco zwiększyć efektywność procesu i zminimalizować ryzyko błędów. Pierwszym etapem powinno być dokładne zrozumienie technologii i wymagań, jakim musi sprostać linia, co obejmuje analizę specyfikacji technicznych maszyn i zaplanowanie ich optymalnego rozmieszczenia. Jak wykazano w raporcie Institute for Manufacturing z 2022 roku, właściwe rozplanowanie przestrzeni może zmniejszyć czas przestoju o nawet 30%. Następnie konieczne jest ustalenie szczegółowego harmonogramu instalacji – opracowanie kolejności montażu i przewidzenie potencjalnych problemów technicznych pozwoli uniknąć opóźnień. Ważne jest również wykonanie testów próbnych przed pełnym uruchomieniem – badania przeprowadzone przez niemiecki Fraunhofer Institute w 2023 r. pokazują, że przeprowadzenie symulacji testowych zmniejsza ryzyko awarii o ponad 25%. Co więcej, warto inwestować w szkolenie pracowników obsługujących linię – dobrze przygotowany zespół to gwarancja płynnej eksploatacji. Na zakończenie, rekomenduje się regularny audyt systemów produkcyjnych po wdrożeniu. W rezultacie, odpowiedzialne i precyzyjne podejście nie tylko poprawia efektywność, ale także znacząco ogranicza ryzyko strat produkcyjnych.

Kluczowe elementy planowania montażu linii produkcyjnych dla optymalnej wydajności

Aby montaż linii produkcyjnych przebiegał bezproblemowo i był maksymalnie efektywny, należy uwzględnić kilka kluczowych elementów, takich jak odpowiednia analiza layoutu, dobór maszyn i synchronizacja etapów produkcji. Ważnym krokiem jest przeprowadzenie analizy przepływu pracy — jak wskazuje raport Międzynarodowego Komitetu ds. Zrównoważonej Produkcji z 2022 roku, efektywna organizacja procesu może zredukować przestoje nawet o 25%. Kolejnym krokiem jest optymalizacja rozmieszczenia maszyn, co pozwala skrócić czas transportu komponentów między stacjami roboczymi. Warto także zadbać o odpowiedni harmonogram wdrożenia — według badań Instytutu Produkcji i Automatyzacji (IPA), odpowiednio zaplanowane szkolenie pracowników zmniejsza błędy operacyjne o około 18%. W praktyce oznacza to, że szkolenie personelu w obsłudze maszyn oraz regularne audyty techniczne przyczyniają się do utrzymania wysokiej jakości produkcji. Niezwykle pomocne mogą okazać się dodatkowe narzędzia, takie jak systemy MES (Manufacturing Execution System), które monitorują i raportują wydajność całej linii. Przykłady z branży motoryzacyjnej pokazują, że wdrożenie tych systemów pozwala zwiększyć wydajność produkcji o nawet 15%. Na koniec, istotne jest uwzględnienie możliwych przyszłych zmian — elastyczne rozwiązania technologiczne umożliwiają szybkie dostosowanie linii do nowych wymagań produkcyjnych, co jest szczególnie ważne w obliczu zmienności rynkowej.

Jak ocenić i zminimalizować ryzyko podczas montażu linii produkcyjnych?

Planowanie montażu linii produkcyjnych wymaga precyzyjnego podejścia, by uniknąć kosztownych błędów i zwiększyć efektywność operacji. Podstawą jest dokładna analiza potencjalnych ryzyk, takich jak błędna konfiguracja maszyn, nieprawidłowa instalacja komponentów czy niedopasowanie do standardów BHP. Według raportu Międzynarodowej Organizacji Normalizacyjnej (ISO) z 2022 roku, wdrożenie procesów analizy ryzyka zgodnych z normą ISO 31000 pozwala zmniejszyć liczbę problemów technicznych nawet o 35%. Kluczowe etapy minimalizacji ryzyka obejmują ocenę zgodności przestrzeni montażowej z wymaganiami technicznymi, wybór odpowiednich certyfikowanych urządzeń oraz przeprowadzenie testów przedprodukcyjnych, takich jak kontrola systemów bezpieczeństwa zgodna z dyrektywą maszynową 2006/42/WE. Co więcej, regularne szkolenia dla personelu pozwalają zmniejszyć ryzyko błędów operacyjnych aż o 22%, co potwierdzają badania Polskiego Instytutu Ergonomii z 2023 roku. W praktyce warto oprzeć schemat działań na przykładzie firm o wysokich standardach produkcyjnych, które stosują metodologię FMEA (Failure Mode and Effects Analysis) do identyfikacji kluczowych punktów ryzyka w procesie montażu. Zastosowanie tego podejścia sprawia, że zarówno koszty eksploatacji, jak i poziom awaryjności maszyn są zauważalnie obniżone. Dzięki tak kompleksowemu podejściu proces wdrożenia linii produkcyjnych może przebiec sprawniej, a przedsiębiorstwo uniknie kosztownych przestojów.

Rola technologii w zwiększeniu efektywności montażu linii produkcyjnych

Zastosowanie nowoczesnych technologii w procesie planowania i montażu linii produkcyjnych pozwala nie tylko zwiększyć efektywność, ale także znacznie ograniczyć ryzyko wystąpienia problemów operacyjnych. Automatyzacja procesu, analiza danych w czasie rzeczywistym oraz cyfrowe symulacje (tzw. digital twins) umożliwiają dokładne odwzorowanie funkcjonowania linii jeszcze przed jej uruchomieniem. Według badania McKinsey & Company z 2022 roku firmy, które inwestują w Przemysł 4.0, zwiększają swoją produktywność o średnio 20-25%. Przykładowo, dzięki systemom zarządzania oprogramowaniem SCADA (ang. Supervisory Control and Data Acquisition) możliwe jest monitorowanie wydajności maszyn oraz szybkie identyfikowanie wąskich gardeł. Co więcej, wdrożenie Internetu Rzeczy (IoT) w liniach produkcyjnych pozwala na zbieranie precyzyjnych danych z czujników, co przekłada się na lepsze decyzje operacyjne oraz minimalizację przestojów. Warto także podkreślić rolę robotów współpracujących (tzw. cobotów), które zwiększają bezpieczeństwo pracowników i przyspieszają realizację zadań wymagających precyzji. Przykładem takich rozwiązań może być stosowanie cobotów wyposażonych w zaawansowane algorytmy widzenia komputerowego, które są w stanie sortować elementy z dokładnością do 99,9%. Ogólnie rzecz biorąc, rola technologii w zwiększeniu efektywności montażu linii produkcyjnych jest kluczowa, a jej wkład stale rośnie dzięki coraz bardziej zaawansowanym innowacjom.

Jak skutecznie zorganizować zespół do montażu linii produkcyjnych, aby osiągnąć lepsze wyniki?

Aby skutecznie zorganizować zespół do montażu linii produkcyjnych i zminimalizować problemy, kluczowe jest precyzyjne zaplanowanie każdego etapu prac oraz przypisanie odpowiednich zadań do właściwych osób. Według danych z raportu OECD z 2023 roku, firmy które korzystają z jasno określonych procedur organizacyjnych mogą zwiększyć efektywność swoich procesów produkcyjnych nawet o 20%. Należy zacząć od stworzenia szczegółowego harmonogramu, uwzględniającego nie tylko czas montażu, ale także przerwy serwisowe i testy poszczególnych komponentów. Ważnym krokiem jest również zidentyfikowanie ryzyk – przykładowo, badania na Uniwersytecie Cambridge wskazują, że 60% opóźnień wynika z niewystarczającej komunikacji między członkami zespołu. Warto więc wyznaczyć lidera projektu, który będzie odpowiedzialny za koordynację działań oraz integrację zespołu. Ponadto, przed rozpoczęciem pracy, należy precyzyjnie zapoznać zespół z wymaganiami technicznymi oraz standardami bezpieczeństwa, np. zgodnymi z dyrektywą maszynową UE 2006/42/WE. Praktycznym rozwiązaniem jest również przeprowadzenie krótkiego szkolenia, co nie tylko pozwoli ograniczyć liczbę potencjalnych błędów, ale także wpłynie pozytywnie na motywację pracowników. Na koniec, regularne monitorowanie postępów i szybkiego wprowadzania korekt w razie potrzeby pomoże utrzymać harmonogram i finalnie osiągnąć lepsze wyniki.

Zastanawiasz się, jak efektywnie zaplanować montaż linii produkcyjnych, by uniknąć problemów i zwiększyć wydajność w Twojej firmie? Sprawdź nasze wskazówki, które mogą okazać się pomocne w tym procesie. Kliknij tutaj, aby dowiedzieć się więcej: https://mmengineering.com.pl/oferta/automatyzacja-produkcji-budowa-maszyn/.