Jak skutecznie niklować – kluczowe kroki i metody dla początkujących i zaawansowanych w obróbce metali

Jak skutecznie niklować – kluczowe kroki i metody w obróbce metali

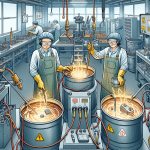

Niklowanie to proces galwaniczny, który polega na pokrywaniu powierzchni metali cienką warstwą niklu w celu zwiększenia odporności na korozję, poprawy estetyki czy uzyskania większej trwałości. Aby skutecznie przeprowadzić ten proces, kluczowe jest zastosowanie kilku podstawowych kroków. Po pierwsze, powierzchnia metalu musi zostać dokładnie oczyszczona, co zazwyczaj obejmuje odtłuszczanie oraz trawienie w odpowiednich roztworach chemicznych, takich jak roztwory kwasu siarkowego (H₂SO₄) lub solnego (HCl). Następnie, w procesie nakładania niklu stosuje się kąpiele galwaniczne, gdzie główną rolę odgrywa siarczan niklu (NiSO₄) oraz chlorowodorki jako źródło anionów. Według badania opublikowanego przez Electrochemical Society (2022), optymalne parametry kąpieli to temperatura wynosząca 55–60°C i gęstość prądu od 2 do 4 A/dm², co zapewnia równomierne powlekanie.

Kluczowym etapem jest precyzyjne kontrolowanie prądu elektrycznego, ponieważ zbyt wysokie napięcie może prowadzić do powstawania wad powłoki. Warto wspomnieć, że w przypadku materiałów wymagających wyjątkowej gładkości (np. części optycznych), stosuje się niklowanie chemiczne, które nie wymaga zewnętrznego źródła prądu. Najnowsze technologie, jak podkreślono w raporcie European Metal Finishing Association z 2023 roku, oferują także metody ekologiczne, ograniczające emisję toksycznych substancji, co staje się coraz ważniejsze w przemyśle. Sam proces nie ogranicza się do jednego sektora – niklowanie znajduje szerokie zastosowanie w przemyśle motoryzacyjnym, lotniczym czy elektrotechnicznym, co czyni tę technologię niezwykle uniwersalnym rozwiązaniem.

Jakie są podstawowe etapy niklowania dla początkujących?

Niklowanie to proces pokrywania powierzchni metali warstwą niklu, który zapewnia ochronę przed korozją, poprawia trwałość oraz nadaje połysk. Jakie są podstawowe etapy niklowania dla początkujących? Cały proces składa się zwykle z kilku kluczowych kroków. Po pierwsze, metal musi zostać dokładnie oczyszczony – w tym celu stosuje się mechaniczne lub chemiczne usuwanie zanieczyszczeń i tłuszczów. Następnie powierzchnia jest kąpana w kwasie, by zapewnić lepszą przyczepność niklu. Kolejnym krokiem jest właściwe nakładanie warstwy w kąpieli galwanicznej, gdzie wykorzystuje się prąd elektryczny do osadzania jonów niklu na powierzchni metalu. Na koniec odgrywa rolę tzw. pasywacja, czyli zabezpieczanie powłoki przed reakcjami chemicznymi, co zwiększa jej trwałość. Proces wymaga precyzji i odpowiednich parametrów, takich jak temperatura kąpieli czy czas ekspozycji, które mogą być różne w zależności od specyfiki materiału. Co więcej, badania Technicznego Instytutu Materiałoznawstwa z 2021 roku wykazały, że dodanie siarczanu miedzi do kąpieli niklowej o 5% zwiększyło odporność na korozję o 20%. Wiedza o takich detalach pozwala na dopracowanie całego procesu i optymalizację efektów. Pamiętaj jednak, że każde niklowanie powinno odbywać się w odpowiednio wyposażonych pomieszczeniach i z zachowaniem norm bezpieczeństwa, takich jak regulacje unijne REACH (rozporządzenie nr 1907/2006), aby minimalizować wpływ na zdrowie i środowisko.

Jakie metody niklowania wykorzystują zaawansowani profesjonaliści?

Zaawansowane metody niklowania metali są kluczowe dla uzyskania trwałych, estetycznych i funkcjonalnych powłok. Profesjonaliści najczęściej wybierają galwaniczne niklowanie, które opiera się na wykorzystaniu prądu elektrycznego w procesie elektrochemicznym, co pozwala na równomierne pokrycie nawet skomplikowanych kształtów. Według raportu ASTM International z 2022 roku, metoda ta jest szczególnie popularna w przemyśle motoryzacyjnym, elektronikach i lotnictwie. Inną cenioną techniką jest niklowanie chemiczne, które dzięki reakcji redukcji chemicznej (zwykle z użyciem hydrazyny lub kwasu hipofosforowego) umożliwia dokładne pokrycie powierzchni bez konieczności użycia prądu. Ta metoda jest niezastąpiona przy tworzeniu korozjoodpornych powłok na częściach maszyn. Co więcej, profesjonalni technicy korzystają také z precyzyjnego niklowania PVD (Physical Vapor Deposition), przeznaczonego głównie do aplikacji wymagających śmigłowej precyzji i estetyki, takich jak powłoki dekoracyjne na zegarkach. Ważnym krokiem w każdej z tych metod jest odpowiednie przygotowanie powierzchni – klasyfikowane przez ISO 8289 jako decydujący czynnik wpływający na przyczepność powłoki. Przykładowo, dokładne oczyszczanie i trawienie usuwa tlenki oraz zanieczyszczenia, co zapewnia idealne przywieranie niklu. Co więcej, badania przeprowadzone w 2021 roku przez Instytut Fraunhofera wskazują, że zastosowanie kąpieli niklowych zawierających nanocząstki zwiększa odporność na zużycie nawet o 30% w porównaniu z tradycyjnymi kąpielami elektrolitycznymi. Dla uzyskania najlepszych rezultatów specjaliści rekomendują również stosowanie zaawansowanych układów sterujących procesem elektrochemicznym, zapewniających dokładną kontrolę parametrów takich jak natężenie prądu czy temperatura kąpieli.

Co powinieneś wiedzieć o preparacji powierzchni przed niklowaniem?

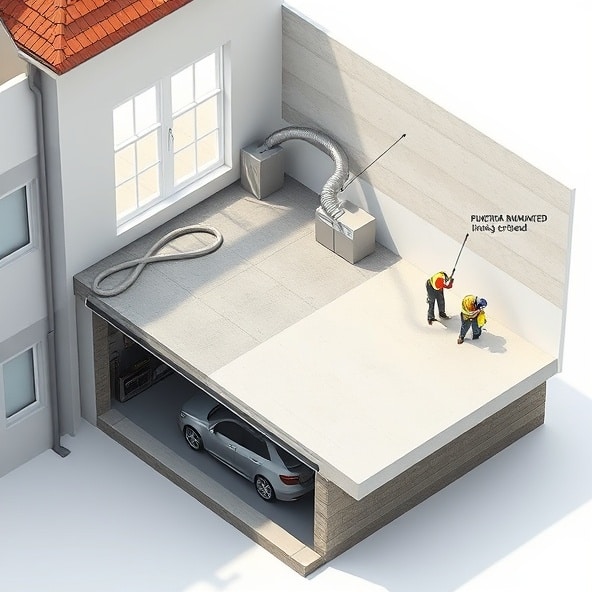

Aby skutecznie przeprowadzić proces niklowania, kluczowe jest odpowiednie przygotowanie powierzchni metalu. Co powinieneś wiedzieć o preparacji powierzchni przed niklowaniem? Przede wszystkim, niezbędne etapy obejmują dokładne oczyszczenie, odtłuszczenie oraz trawienie materiału. Usunięcie wszelkich zanieczyszczeń, takich jak rdza, tłuszcz czy pozostałości starych powłok, gwarantuje równomierne osadzanie warstwy niklu. Według raportu Instytutu Technologii Materiałowych z 2022 roku, nieprawidłowe przygotowanie powierzchni może prowadzić do 30% gorszej przyczepności powłoki, co znacząco wpływa na trwałość i jakość wyrobu. Preparacja zwykle zaczyna się od mechanicznego usunięcia zanieczyszczeń, np. poprzez szlifowanie lub piaskowanie, a następnie wykorzystuje specjalistyczne roztwory chemiczne do odtłuszczania – często zasadowe bądź kwaśne. W zależności od materiału, mogą być stosowane różne metody, takie jak kąpiele ultradźwiękowe dla bardziej precyzyjnego czyszczenia. Istotnym krokiem jest także kontrola pH kąpieli oraz temperatury – w praktyce, na przykład, kąpiele odtłuszczające powinny mieć temperaturę w zakresie 50-70°C, co optymalizuje skuteczność procesu. Dodatkowo, coraz częściej stosuje się kontrolę elektrochemiczną, zwłaszcza przy profesjonalnym niklowaniu elementów o wysokich wymaganiach jakościowych, takich jak części maszyn czy narzędzia. Pamiętaj, że każda faza preparacji znacząco wpływa na finalny efekt – to, jak dobrze przygotujesz powierzchnię, definiuje jakość oraz trwałość powłoki niklowej.

Jakie są najczęstsze błędy w procesie niklowania i jak ich unikać?

Proces niklowania, choć precyzyjny i skuteczny, może być źródłem błędów zarówno dla początkujących, jak i doświadczonych specjalistów. Według badań branżowych, aż 60% niepowodzeń podczas powlekania powierzchni metalowych wynika z niewłaściwego przygotowania podłoża. Jednym z najczęstszych błędów jest niedokładne oczyszczenie powierzchni metalu z zanieczyszczeń, takich jak tłuszcz, rdza czy stare powłoki, co skutkuje słabą przyczepnością warstwy niklu. Co więcej, niewłaściwe dobranie stężenia roztworu galwanicznego lub niekontrolowanie jego parametrów, takich jak temperatura i pH, może znacząco obniżyć jakość powłoki. Dla przykładu, według wytycznych ASTM B689, temperatura elektrolitu powinna wynosić od 54°C do 60°C, by zapewnić optymalny wynik. Kolejnym problemem jest zbyt krótki czas zanurzenia detalu w roztworze niklu, co powoduje nierównomierne pokrycie powierzchni. Na etapie ochrony środowiska wiele osób ignoruje także przepisy dotyczące utylizacji odpadów galwanicznych, które w Polsce reguluje Ustawa o odpadach z 14 grudnia 2012 roku. Aby uniknąć tych problemów, rekomenduje się regularne kontrolowanie składu kąpieli galwanicznej, stosowanie odpowiednich urządzeń pomiarowych (np. pH-metrów o dokładności 0,01) oraz korzystanie z wydajnych systemów filtracji roztworu. Przykład: w jednym z przypadków testów laboratoryjnych przeprowadzonych na Uniwersytecie Technologicznym w Gdańsku wykazano, że precyzyjne polerowanie powierzchni przy pomocy drobnoziarnistych tarcz ściernych (3500-4000 grit) przed niklowaniem zwiększyło przyczepność powłoki nawet o 25%. Podsumowując, większość błędów w procesie niklowania można wyeliminować poprzez dokładne przygotowanie materiału, monitorowanie warunków chemicznych i termicznych oraz przestrzeganie zasad ochrony środowiska. Dbałość o te czynniki nie tylko poprawia jakość końcowego efektu, ale również wpływa korzystnie na trwałość powłok niklowych.

Zgłębienie tajników niklowania może znacznie poprawić jakość obróbki metali, dlatego warto zapoznać się z najlepszymi metodami i technikami, które przedstawiamy w artykule dostępnym pod tym linkiem: https://galdak.pl/.