Jak przygotować się do niklowania elementów – praktyczne wskazówki dla początkujących i zaawansowanych techników?

Jak skutecznie przygotować się do niklowania elementów – praktyczne wskazówki dla wszystkich poziomów doświadczenia?

Przygotowanie do procesu niklowania wymaga skrupulatności i uwzględnienia kilku kluczowych kroków, bez względu na poziom zaawansowania. Aby rozpocząć, należy dokładnie oczyścić powierzchnię elementu – wszelkie zanieczyszczenia, tlenki czy stare powłoki mogą wpłynąć na jakość niklowania. Znaczenie ma także odpowiedni dobór kąpieli galwanicznej, której skład i parametry, takie jak pH (zwykle w zakresie 4-5) oraz zawartość jonów niklu, muszą odpowiadać specyfikacji nakładanej powłoki. Nie wolno pomijać także etapu odtłuszczania, który może odbywać się za pomocą metod chemicznych lub elektrochemicznych, co szczegółowo opisano w raporcie NACE International w 2022 roku. Co ważne, sam proces wymaga dostosowania napięcia i temperatury kąpieli – np. optymalna temperatura dla kąpieli siarczanowej to około 50°C. Ponadto warto zwrócić uwagę na wykorzystanie anod niklowych wysokiej czystości, co zmniejsza ryzyko wprowadzenia niepożądanych zanieczyszczeń. Bezpieczna i efektywna praca wiąże się także z zachowaniem zasad BHP – użytkowanie rękawic ochronnych czy wentylacji to absolutne minimum. Dla osób dopiero rozpoczynających swoją przygodę, przydatne mogą być próbne niklowania na mniej wymagających elementach, aby stopniowo opanować technikę. Co więcej, analiza przykładów zrealizowanych projektów, np. branżowych case study, jest świetnym źródłem inspiracji i praktycznej wiedzy.

Jakie materiały i narzędzia są niezbędne do niklowania elementów?

Przygotowanie odpowiednich materiałów i narzędzi do procesu niklowania elementów to kluczowy krok, który decyduje nie tylko o jakości powłoki, ale również o bezpieczeństwie pracy. Przede wszystkim niezbędne jest zaopatrzenie się w nikiel w formie soli niklowej (np. siarczan niklawy), ponieważ stanowi on główny składnik elektrochemicznego procesu powlekania. Poza tym konieczne jest przygotowanie elektrody niklowej, czyli anod, które służą jako źródło jonów niklu w elektrolicie. Ważnym wyposażeniem jest też zasilacz prądu stałego, dostosowany do regulacji napięcia i natężenia prądu, co pozwala na precyzyjną kontrolę procesu niklowania.

Kontener na roztwór elektrolityczny, często wykonany z materiałów odpornych na chemikalia, takich jak polipropylen, również jest elementem nieodzownym. Kolejnym krokiem jest zadbanie o właściwy roztwór elektrolitu – przeważnie zawiera on mieszankę soli niklowych, chlorków i kwasu borowego w odpowiednich proporcjach (np. 250 g/l siarczanu niklowego, 50 g/l chlorku sodu i 30 g/l kwasu borowego). Aby zapewnić czystość procesu, stosuje się filtry do elektrolitów, które zapobiegają osadzaniu się zanieczyszczeń na powlekanych powierzchniach.

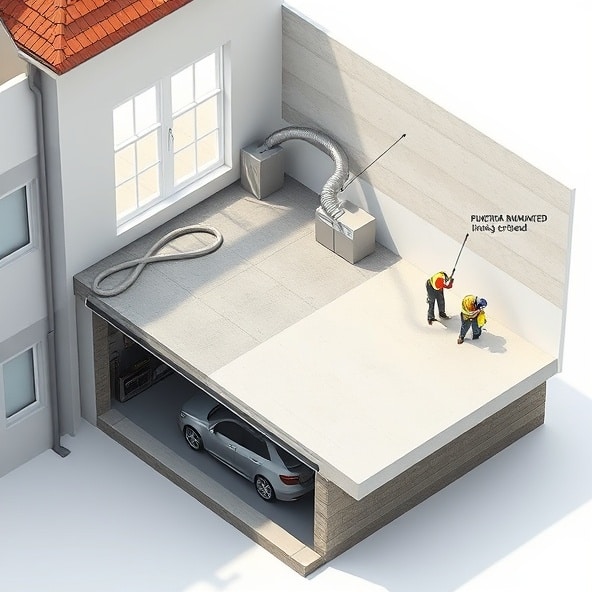

Dodatkowo, do przygotowania powierzchni elementów do niklowania istotne są narzędzia takie jak szczotki druciane, środki do odtłuszczania (np. roztwór zasadowy) oraz kwasy wytrawiające, np. kwas solny o niskim stężeniu, które pomagają usunąć naloty i rdzę. Należy pamiętać o odpowiednim zabezpieczeniu stanowiska pracy – wymagany jest dostęp do środków ochrony indywidualnej, takich jak rękawice chemoodporne, okulary ochronne oraz maski filtrujące, które zapobiegają wdychaniu szkodliwych oparów. Co więcej, cały proces powinien być przeprowadzany w dobrze wentylowanym pomieszczeniu lub kabinie, co zgodne jest z wytycznymi BHP określonymi przez Europejską Agencję Bezpieczeństwa i Zdrowia w Pracy (EU-OSHA).

Na koniec warto wspomnieć o sprawdzaniu jakości powłoki – do tego celu często wykorzystuje się mierniki grubości warstwy (np. metodą ultradźwiękową), które zapewniają, że niklowanie spełnia wymagane normy techniczne, np. ISO 4526:2004. Takie kompleksowe przygotowanie umożliwia uzyskanie trwałej, równomiernej i estetycznej powłoki niklowej.

Jakie techniki przygotowania powierzchni są kluczowe przed niklowaniem elementów?

Przygotowanie powierzchni przed procesem niklowania to etap o kluczowym znaczeniu dla uzyskania trwałej i estetycznej powłoki. Według danych z raportu ASTM International, poprawne przygotowanie elementu zwiększa trwałość powłoki nawet o 40%. W pierwszej kolejności niezbędne jest dokładne oczyszczenie powierzchni z wszelkich zanieczyszczeń, takich jak tłuszcze, oleje czy rdza – zazwyczaj wykorzystuje się w tym celu chemiczne odtłuszczacze lub kąpiele alkaliczne. Następnie stosuje się śrutowanie lub piaskowanie, które usuwa tlenki, zgrubienia i stare powłoki, jednocześnie poprawiając przyczepność niklu. Również trawienie kwasowe znajduje swoje zastosowanie – usuwa resztki zanieczyszczeń na poziomie mikroskopowym. Ważnym krokiem jest dokładne płukanie w wodzie dejonizowanej, co eliminuje pozostałości chemikaliów. Eksperci wskazują, że w przypadku niklowania elementów o skomplikowanych kształtach, takich jak części maszyn, zaleca się elektropolerowanie w celu wygładzenia powierzchni. Nie mniej istotna jest tzw. pasywacja, gdyż chroni materiał przed korozją przed właściwym nakładaniem powłoki. Prawidłowe przeprowadzenie tych procesów obniża ryzyko defektów takich jak pęcherze czy odpryski na powłoce, zapewniając trwałość i wysoką jakość końcowego efektu.

Dlaczego kontrola jakości jest istotna w procesie niklowania elementów?

Kontrola jakości odgrywa kluczową rolę w procesie niklowania, ponieważ pozwala uniknąć kosztownych problemów technicznych i zapewnia idealne spełnienie norm branżowych. Właściwie przeprowadzona kontrola minimalizuje ryzyko powstawania defektów, takich jak nierównomierne pokrycie, pęcherzyki powietrza czy odparzeliny, które mogą znacząco obniżyć jakość powłoki. Według raportu ASTM International z 2022 roku, nawet 28% reklamacji dotyczących powłok ochronnych spowodowanych jest niewłaściwym przygotowaniem elementu lub przeoczeniami na etapie finalnej inspekcji. Podstawowe kroki kontroli obejmują m.in. ocenę czystości podłoża, odpowiednie przygotowanie roztworu galwanicznego oraz szczegółową weryfikację równości grubości warstwy niklu za pomocą mierników profilometrycznych. Warto pamiętać, że proces niklowania podlega szczegółowym normom, takim jak ISO 4527:2017, które precyzują wymogi dotyczące parametrów technicznych i jakościowych gotowych powłok. Na przykład, zaleca się przeprowadzenie testów odporności na korozję, takich jak 48-godzinne badanie w mgle solnej, aby upewnić się, że warstwa spełnia wymagania wytrzymałościowe. W praktyce, oznacza to również, że sporządzane są szczegółowe raporty z każdego etapu produkcji, które pomagają w analizie ewentualnych niezgodności w pracy urządzeń. Co więcej, badania przeprowadzone przez Instytut Materiałów Powierzchniowych (IMF) w 2021 roku pokazały, że firmy stosujące rygorystyczną kontrolę technologiczną zwiększają trwałość powłoki nawet o 35%. W kontekście procesów przemysłowych, znaczenie tej kontroli sprowadza się nie tylko do redukcji strat materiałowych, ale także do budowy zaufania klientów, którzy oczekują powtarzalnej, wysokiej jakości produktu.

Jakie zabezpieczenia i środki ostrożności należy stosować podczas niklowania elementów?

Bezpieczeństwo w procesie niklowania to podstawa, zarówno dla jakości efektu końcowego, jak i ochrony zdrowia osób wykonujących ten proces. Po pierwsze, należy pamiętać, że niklowanie wykorzystuje agresywne chemikalia, takie jak kwas siarkowy czy chlorek niklu, które mogą powodować poważne obrażenia w przypadku kontaktu ze skórą lub drogami oddechowymi. Dlatego kluczowe jest korzystanie z odpowiednich środków ochrony osobistej, takich jak rękawice chemoodporne, okulary ochronne czy fartuchy laboratoryjne. Zgodnie z raportem Europejskiej Agencji Chemikaliów (ECHA, 2023), ponad 70% przypadków podrażnień chemicznych w warsztatach przemysłowych wynika z braku odpowiedniej ochrony. Kolejnym krokiem jest zadbanie o odpowiednią wentylację w miejscu pracy – najlepiej systemy wyciągowe z filtrowaniem zanieczyszczeń. Nie mniej istotne są również regularne kontrole jakości urządzeń, takich jak prostowniki czy zbiorniki galwaniczne, aby zapobiec ich uszkodzeniu, co mogłoby stanowić zagrożenie. Co więcej, należy przechowywać substancje chemiczne w odpowiednio oznaczonych i szczelnie zamkniętych pojemnikach, zgodnie z wymogami regulacji REACH. Jeśli dopiero zaczynasz przygodę z niklowaniem, zalecane jest przeprowadzenie szkolenia w zakresie bezpieczeństwa chemicznego – według OSHA (Amerykańska Administracja Bezpieczeństwa i Zdrowia w Pracy) pracownicy przeszkoleni mają o 60% mniej wypadków przy pracy. Pamiętając o tych zasadach, można w sposób bezpieczny i efektywny przeprowadzić cały proces, minimalizując ryzyko błędów i zagrożeń.

Jeśli chcesz dowiedzieć się, jak skutecznie przygotować elementy do niklowania, zarówno jako początkujący, jak i zaawansowany technik, zapraszamy do zapoznania się z naszym artykułem, który zawiera praktyczne wskazówki i porady. Kliknij tutaj, aby przeczytać więcej: https://galdak.pl/niklowanie-a-chromowanie-czym-sie-rozni.html.