Regeneracja sprężarek tłokowych: Kompleksowy przewodnik po naprawie i konserwacji Twojego sprzętu

Jakie znaczenie ma regeneracja sprężarek tłokowych w przedłużaniu żywotności maszyn?

Proces regeneracji sprężarek tłokowych jest kluczowym elementem, który znacząco przyczynia się do zwiększenia ich wydajności i niezawodności. Dokładna konserwacja i naprawa tych mechanizmów nie tylko przedłuża okres ich eksploatacji, ale również zapobiega kosztownym przestojom produkcyjnym. W ramach kompleksowego przewodnika po regeneracji sprężarek tłokowych, rozważmy najważniejsze aspekty, które zagwarantują prawidłowe funkcjonowanie Twojego sprzętu przez długie lata.

Diagnostyka i ocena stanu technicznego

Pierwszym i fundamentalnym krokiem w procesie regeneracji jest szczegółowa diagnoza sprzętu. Obejmuje ona zarówno wizualną ocenę stanu elementów zewnętrznych sprężarki, jak i pomiarów parametrów pracy wewnętrznych komponentów. Analiza zużycia oraz ewentualnych uszkodzeń jest niezbędna do określenia zakresu prac regeneracyjnych.

Zapewnienie oryginalnych części zamiennych i właściwych smarów

Ważnym aspektem jest użycie oryginalnych części zamiennych i odpowiednich olejów smarowych, które zapewniają kompatybilność z konkretnym modelem sprężarki. Dzięki temu maszyna może działać płynnie, a ryzyko przyszłych awarii jest minimalizowane. Wymiana zużytych elementów, takich jak pierścienie tłokowe, zawory czy łożyska, jest często niezbędna dla przywrócenia optymalnej wydajności urządzenia.

Regularna konserwacja według zaleceń producenta

Konserwacja to nie tylko naprawa usterek, ale przede wszystkim cykliczne działania prewencyjne, które pozwalają unikać poważniejszych awarii. Przestrzeganie planów konserwacyjnych wyznaczonych przez producenta sprężarek jest kluczem do zachowania ich długoterminowej sprawności. To właśnie regularne kontrole oraz wymiana podzespołów eksploatacyjnych, jak filtry czy oleje, zapewniają stabilne i efektywne działanie sprężarki.

Odnowienie i optymalizacja parametrów pracy

Ostatni etap regeneracji to dostosowanie ustawień maszyny do bieżących potrzeb produkcji. Czasami konieczna będzie kalibracja lub odnowienie systemów sterujących, co może przynieść wymierne korzyści w postaci niższego zużycia energii i wyższej produktywności maszyn. W rezultacie, skutecznie przeprowadzona regeneracja sprężarki tłokowej jest inwestycją, która szybko się zwraca, przynosząc wzrost wydajności i bezpieczeństwa operacji przemysłowych.

Pamiętajmy, że regeneracja sprężarek tłokowych to nie tylko naprawa, ale przemyślany, wieloetapowy proces, który wymaga wiedzy, doświadczenia i precyzji. Dbając o regularną konserwację i odpowiednie działania regeneracyjne, znacznie wydłużamy życie maszyn i oszczędzamy na potencjalnych przyszłych naprawach oraz przerwach w produkcji.

Dlaczego warto wybrać regenerację sprężarki zamiast zakupu nowej?

Regeneracja sprężarek tłokowych to proces, który może przedłużyć żywotność Twojego urządzenia i jednocześnie pozwolić na znaczne oszczędności. Nie jest tajemnicą, że nowa sprężarka stanowi poważne obciążenie dla budżetu, dlatego niestandardowa odnowa może być opłacalną alternatywą. Poniżej przedstawiamy szczegółowe argumenty przemawiające za regeneracją sprzętu, zamiast inwestycji w nową jednostkę.

Koszty regeneracji a cenę nowej sprężarki

W kwestii finansowej regeneracja zdecydowanie przewyższa zakup nowego urządzenia. Zależnie od stopnia uszkodzenia i modelu sprężarki, koszt regeneracji może być nawet o 50-70% niższy niż cena nowej jednostki. To ogromna oszczędność, zwłaszcza gdy weźmie się pod uwagę, że po regeneracji sprężarka może pracować równie efektywnie, co nowy model.

Ekologiczny aspekt regeneracji

Decydując się na regenerację, dokładasz swoją cegiełkę do ochrony środowiska. Regeneracja sprężarki to znakomite rozwiązanie proekologiczne, ponieważ zmniejsza ilość odpadów oraz zapotrzebowanie na nowe materiały i zasoby do produkcji kolejnych urządzeń. Dodatkowo, ograniczasz emisję CO₂ związaną z procesem produkcji i transportem nowego sprzętu.

Gwarancja jakości i niezawodności

Wiele osób obawia się, że regenerowana sprężarka nie będzie tak niezawodna jak nowy produkt. To mylne przekonanie, gdyż profesjonalne firmy zajmujące się regeneracją sprężarek używają części o równie wysokiej jakości co producenci oryginalnego sprzętu. Co więcej, doskonale przeszkolony zespół specjalistów nie tylko naprawi uszkodzenia, ale także wprowadzi modernizacje, które mogą zwiększyć wydajność urządzenia.

Perspektywa długoterminowa

Inwestycja w nową sprężarkę to decyzja długoterminowa, jednakże nie zawsze przemyślana. Regeneracja sprężarki pozwala na odkładanie dużej inwestycji w czasie, dając możliwość lepszego zaplanowania budżetu na przyszłość. Dodatkowo, regeneracja może wykrywać i zapobiegać potencjalnym awariom, które w nowej sprężarce mogłyby ujawnić się po zakończeniu okresu gwarancji.

Podsumowując, wybór regeneracji sprężarek tłokowych zamiast zakupu nowej jednostki to nie tylko cenna możliwość oszczędności finansowych, ale też świadomy wybór przyjazny dla środowiska i przyszłości Twojej działalności. Zapewniając wysoką jakość świadczonej usługi, regeneracja stanowi godną zaufania opcję, która nierzadko może wykazać się lepszym rozwiązaniem niż początkowo przewidziane wdrożenie zupełnie nowego sprzętu.

Krok po kroku: proces regeneracji sprężarek tłokowych w praktyce

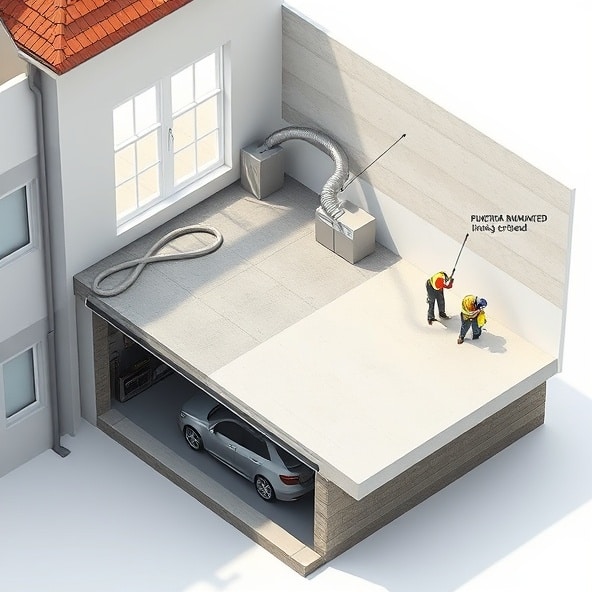

Diagnostyka i przygotowanie do prac regeneracyjnych

Proces regeneracji sprężarek tłokowych rozpoczyna się od dokładnej diagnostyki. Warto zlecić to zadanie specjalistom, którzy dokonają szczegółowego przeglądu stanu technicznego sprzętu. Przegląd powinien obejmować ocenę zużycia poszczególnych części, wykrycie potencjalnych przecieków oraz sprawdzenie efektywności pracy sprężarki. Przed przystąpieniem do konkretnych działań regeneracyjnych, kluczowe jest dokładne oczyszczenie sprężarki z wszelkich zanieczyszczeń, oleju czy rdzy, które mogłyby wpłynąć na jakość przeprowadzonych napraw.

Zamiana elementów eksploatacyjnych i uszkodzonych części

Wymiana zużytych elementów eksploatacyjnych, takich jak pierścienie tłokowe, uszczelnienia czy filtry jest nieodłączną częścią procesu regeneracji. Należy wybierać wysokiej jakości zamienniki dostosowane do modelu sprężarki, co zapewni długi okres bezawaryjnej pracy po regeneracji. W przypadku wykrycia poważniejszych uszkodzeń większych komponentów, takich jak tłoki czy cylindry, konieczna może okazać się ich wymiana lub regeneracja w specjalistycznych warsztatach.

Regulacja i testowanie działania sprężarki

Po wymianie części konieczne jest dokładne ustawienie parametrów pracy sprężarki zgodnie z zaleceniami producenta. Zapewnienie prawidłowego ciśnienia roboczego, temperatura pracy czy regulacja zaworów jest istotne dla efektywnego działania urządzenia. Ostatnim etapem regeneracji sprężarek tłokowych jest przeprowadzenie testów wydajnościowych. Testy te powinny zostać wykonane w kontrolowanych warunkach, aby sprawdzić nie tylko wydajność, ale też niezawodność i bezpieczeństwo sprzętu po przeprowadzonych naprawach.

Zastosowanie się do powyższych kroków w procesie regeneracji sprężarek tłokowych znacznie przedłuża żywotność urządzeń i pozwala na uniknięcie kosztownych awarii w przyszłości. Dbając o regularne przeglądy i konserwację, zapewniamy sprawną pracę sprężarek, co jest kluczowe w wielu gałęziach przemysłu. Pamiętajmy, iż solidna regeneracja to inwestycja, która zwraca się zarówno w kontekście finansowym, jak i operacyjnym naszego przedsiębiorstwa.

Najczęściej występujące usterki sprężarek tłokowych objęte regeneracją

Rozpoznawanie Symptomów Awarii

Aby skutecznie zregenerować sprężarkę tłokową, istotne jest rozpoznanie sygnałów wskazujących na konieczność przeprowadzenia naprawy. Nieprawidłowa praca urządzenia, takie jak obniżone ciśnienie wytworzonego powietrza, nieoczekiwane wibracje czy nadmierne zużycie oleju, mogą świadczyć o poważnych usterkach. Ponadto, niepokojące dźwięki takie jak stuki czy gwizdy, mogą być oznaką luzów na elementach lub nieszczelności w układzie.

Kluczowe Elementy Podatne na Uszkodzenia

Wśród elementów wymagających szczególnej uwagi podczas regeneracji sprężarki tłokowej znajdują się: pierścienie tłokowe i tłoki, łożyska, zawory ssące i tłoczne, a także uszczelnienia. Zuzycie tych komponentów może prowadzić do redukcji efektywności pracy sprężarki oraz zwiększenia ryzyka awarii.

Metody Diagnostyki i Regeneracji

Profesjonalna diagnostyka powinna być przeprowadzona przy użyciu specializowanych narzędzi takich jak manometry, analizatory wibracji czy urządzenia do pomiaru wydajności oleju. Odpowiednia ocena stanu technicznego pozwala na wybór optymalnego zakresu prac regeneracyjnych, które mogą obejmować wymianę uszkodzonych części, honowanie cylindrów lub szlifowanie wałów.

Znaczenie Regularnej Konserwacji

Aby uniknąć kosztownych napraw i zwiększyć żywotność sprężarki tłokowej, kluczowa jest regularna konserwacja. Obejmuje ona wymianę filtrów i oleju, kontrolę stanu zaworów oraz monitorowanie poziomu wibracji. Systematyczne przeglądy potrafią znacznie wydłużyć okresy między regeneracjami i zapewnić niezawodność sprzętu.

Regeneracja sprężarek tłokowych jest procesem wymagającym wysokiej specjalizacji i znajomości urządzeń, których dotyczy. Przejawiając czujność i dbałość o detale podczas przeprowadzania tych czynności, można sprawnie przywrócić sprężarkę do pełnej funkcjonalności, zapobiegając tym samym nieprzewidzianym przestojom w pracy.

Czyszczenie i wymiana elementów – kluczowe etapy regeneracji sprężarek tłokowych

Znaczenie regularnego czyszczenia

Prawidłowe i regularne czyszczenie sprężarki tłokowej to podstawa, aby zapewnić długotrwałą i bezawaryjną pracę urządzenia. Usuwając zanieczyszczenia takie jak olej, smar czy inne osady, zwiększasz nie tylko efektywność pracy sprężarki, ale także przedłużasz jej żywotność. Pamiętaj o dokładnym oczyszczeniu wszystkich elementów, jak tłoki, pierścienie, zawory i filtry, stosując specjalistyczne środki czyszczące przeznaczone do sprężarek tłokowych.

Wymiana zużytych części – kiedy i jak?

Wymiana uszkodzonych czy zużytych części jest nieodłącznym elementem procesu regeneracji. Symptomami wskazującymi na konieczność wymiany mogą być: spadek wydajności sprężarki, nieprawidłowe ciśnienie czy niepokojące odgłosy podczas pracy urządzenia. Wałki, łożyska, tłoki, pierścienie i zawory to elementy, które najczęściej ulegają zużyciu i wymagają regularnej inspekcji oraz wymiany.

Przegląd i kontrola szczegółowa

Kluczowym etapem jest dokładny przegląd techniczny, który pozwoli zidentyfikować wszystkie ewentualne problemy. Po każdym czyszczeniu zalecana jest kontrola szczelności i sprawność części ruchomych, by zapewnić bezpieczne i skuteczne działanie sprężarki. Nie przegap żadnych nieszczelności, pęknięć czy śladów nadmiernego zużycia.

Reasemblacja z zachowaniem precyzji

Po dokonaniu niezbędnych napraw i wymian, nadszedł czas na skrupulatne zeskładanie poszczególnych części sprężarki. Ta faza wymaga szczególnej uwagi i precyzji, aby uniknąć potencjalnych błędów i zapewnić optymalną pracę urządzenia. Upewnij się, że wszystkie komponenty są poprawnie zamontowane i należycie zabezpieczone.

Podsumowując, efektywna regeneracja sprężarek tłokowych to proces wymagający dokładności oraz stosowania się do zaleceń producenta. Podejmując wyżej wymienione kroki, masz pewność, że Twoja sprężarka będzie służyła Ci efektywnie przez długie lata. Nie zapominaj o regularnych przeglądach i konserwacji, co nie tylko przyczynia się do lepszej pracy urządzenia, ale jest także ekonomicznie korzystne, gdyż zapobiega drogim awariom.

Jak dobrać właściwe części zamienne przy regeneracji sprężarki tłokowej?

Identyfikacja komponentów wymagających wymiany

Przed rozpoczęciem procesu wyboru części zamiennych, kluczowe jest dokładne zdiagnozowanie stanu sprężarki tłokowej. Wymagane jest sprawdzenie wszystkich elementów, a szczególnie tych, które są narażone na największe zużycie, jak tłoki, pierścienie tłokowe, czy zawory. Zastosowanie specjalistycznych narzędzi pomiarowych i analiz technicznych pozwoli na precyzyjne określenie, które komponenty wymagają regeneracji lub całkowitej wymiany.

Wybór części zgodnie ze specyfikacją producenta

Aby zapewnić niezawodność i długi czas eksploatacji wyremontowanej sprężarki tłokowej, niezbędne jest dobieranie części zamiennych zgodnych ze specyfikacją producenta. Dzięki temu unikniemy problemów z kompatybilnością oraz potencjalnego spadku wydajności urządzenia. Należy dokładnie przeanalizować instrukcję obsługi, karty katalogowe, a także skorzystać z wsparcia technicznego dostawców oryginalnych części bądź zamienników o gwarantowanej jakości.

Ponowne wykorzystanie części po regeneracji

Regeneracja sprężarek tłokowych otwiera możliwość ponownego wykorzystania niektórych części po odpowiedniej obróbce. Jest to szczególnie istotne z punktu widzenia ekologii i ekonomii. Elementy takie jak korpusy, wały korbowe czy tłoki często mogą być odnowione poprzez szlifowanie, napawanie czy wymianę elementów zużytych. Zaleca się zlecanie takich prac sprawdzonym firmom regeneracyjnym, które dysponują zarówno doświadczeniem, jak i odpowiednim sprzętem.

Ocena jakości zamienników i dostawców

Należy pamiętać, że nie wszystkie części zamienne dostępne na rynku charakteryzują się taką samą jakością. Dlatego też wyboru dostawcy i produktów dokonujmy na podstawie opinii innych użytkowników, certyfikatów jakości oraz doświadczenia firmy w branży. Dobre praktyki regeneracji zalecają stosowanie komponentów, które przeszły rygorystyczne testy wytrzymałościowe i zostały pozytywnie ocenione przez innych profesjonalistów w branży.

Implementując te zalecenia, zwiększysz wydajność i żywotność swojej sprężarki tłokowej. Kompleksowa regeneracja, z wykorzystaniem odpowiednio dobranych części zamiennych, jest inwestycją, która przyniesie długoterminowe korzyści zarówno w aspekcie technicznym, jak i finansowym.

Techniczne aspekty regeneracji – od diagnozy do testów wydajności

Diagnoza Stanu Sprężarek Tłokowych

Rozpoczynając proces regeneracji sprężarki tłokowej, kluczowe jest dokładne zdiagnozowanie problemów, które spowodowały potrzebę naprawy. Diagnostyka powinna obejmować szczegółowe sprawdzenie wszystkich elementów mechanizmu tłokowego, w tym cylindrów, tłoków, pierścieni, zaworów oraz systemu smarowania. Wykorzystanie precyzyjnych przyrządów pomiarowych umożliwi identyfikację zużycia i potencjalnych uszkodzeń wewnętrznych części sprężarki, które są niezbędne do jej prawidłowego działania.

Wybór Metody i Części Zamiennych przy Regeneracji

Następnym krokiem jest dobór odpowiednich technik regeneracji oraz części zamiennych. Dobre praktyki regeneracji wymagają użycia oryginalnych lub wysokiej jakości zamienników, które gwarantują długotrwałe efekty naprawy. Podczas wyboru metod regeneracyjnych warto kierować się zasadą przywracania oryginalnych parametrów pracy sprężarki, co zapewnia wysoki poziom niezawodności i wydajności urządzenia.

Proces Regeneracji Krok po Kroku

Sama regeneracja musi przebiegać w kontrolowanych warunkach, przy zachowaniu wysokiej precyzji montażu. Dokładne czyszczenie komponentów, ich wymiana lub obróbka (jak np. szlifowanie cylindrów czy wymiana pierścieni tłokowych), powinny być realizowane zgodnie z technicznymi wytycznymi producenta. W trakcie regeneracji niezwykle istotne jest zachowanie odpowiednich tolerancji i dopasowań elementów, aby zapobiec ich przedwczesnemu zużyciu i awariom w przyszłości.

Testy Wydajności Po Regeneracji

Po przeprowadzeniu regeneracji, niezbędne są testy wydajności mające na celu potwierdzenie prawidłowości wykonanych prac oraz odzyskania pełnej funkcjonalności sprężarki. Testy powinny odbywać się zarówno w warunkach statycznych – na stole probierczym, jak i dynamicznych – podczas normalnej pracy urządzenia. Monitorowanie parametrów takich jak ciśnienie, temperatura i zużycie energii pomoże zweryfikować, czy sprężarka tłokowa pracuje z optymalną wydajnością, zgodnie z oczekiwaniami.

Zaangażowanie w kompleksowy proces regeneracji sprężarki tłokowej, od precyzyjnej diagnozy, przez dobrze przemyślane prace regeneracyjne, aż po rygorystyczne testy wydajności, jest gwarancją przywrócenia sprzętu do stanu zapewniającego długie i bezawaryjne funkcjonowanie. Odpowiednia konserwacja i regularna kontrola to klucze do zachowania ciągłości pracy i efektywności sprężarek tłokowych.

Konserwacja po regeneracji – jak dbać o sprężarkę tłokową, aby służyła latami?

Regularne przeglądy – klucz do długiej żywotności

Regeneracja sprężarki tłokowej to dopiero początek. Aby wydłużyć jej efektywną pracę, niezbędne są regularne kontrolne przeglądy. Zawierają one m.in. sprawdzenie stanu tłoków, cylindrów, łożysk oraz elementów uszczelniających. Zaleca się, aby przeglądy przeprowadzać co najmniej raz w roku, bądź zgodnie z zaleceniami producenta.

Czyszczenie komponentów – zapobiegaj awariom

Czystość poszczególnych elementów sprężarki to podstawa jej prawidłowego działania. Zwróć uwagę na filtry powietrza, ponieważ to one chronią wnętrze urządzenia przed zanieczyszczeniami. Regularne czyszczenie i wymiana filtrów zapobiegnie drobnym awariom i zabezpieczy sprężarkę przed przedwczesnym zużyciem.

Smakowanie i oleje – serce sprężarki tłokowej

Odpowiedni dobór oleju jest krytyczny dla zapewnienia smarowania elementów ruchomych. Przestarzały lub niewłaściwy olej może spowodować zatarcie sprężarki. Dlatego wymiana oleju zgodnie z zaleceniami serwisowymi oraz stosowanie rekomendowanych przez producenta specyfikacji to klucz do zachowania zdrowia Twojej maszyny.

Diagnostyka wibracji i hałasu – wczesne wykrywanie problemów

Odpowiednio wczesne wykrycie nieprawidłowości, takich jak zwiększone wibracje lub niezwykły hałas, może zapobiec poważnym uszkodzeniom. Warto zainwestować w zaawansowane techniki diagnostyczne, które pomogą w identyfikacji i eliminacji źródła problemu, zanim wywoła on dalsze, kosztowne skutki.

Szczelność systemu – podstawa efektywnej pracy

Utrzymanie szczelności systemu to przesłanka dobrego stanu sprężarki. Wszelkie przecieki mogą nie tylko obniżać sprawność urządzenia, ale także są potencjalnie niebezpieczne. Regularnie sprawdzaj uszczelki i połączenia, aby upewnić się, że sprężarka pracuje w optymalnych warunkach.

Edukacja operatorów – wartościowa inwestycja

Odpowiednie szkolenie personelu obsługującego sprężarki tłokowe ma kluczowe znaczenie dla przedłużenia żywotności urządzenia. Personel powinien być w stanie właściwie eksploatować sprzęt, a także zauważyć i zgłosić wszelkie nieprawidłowości w jego funkcjonowaniu.

Stosowanie się do tych zaleceń konserwacyjnych pozwoli Twojej sprężarce tłokowej służyć przez wiele lat, maksymalizując Twoją inwestycję i ograniczając potrzebę częstych i kosztownych napraw. Warto pamiętać, że każda sprężarka to inwestycja w efektywność i bezpieczeństwo Twojej pracy, a odpowiednia konserwacja to klucz do jej rentowności.

Gdzie szukać specjalistów od regeneracji sprężarek tłokowych?

Wybierając ekspertów w dziedzinie regeneracji sprężarek tłokowych, kluczowe jest postawienie na doświadczenie i specjalistyczną wiedzę. Poruszając się w tym temacie, warto zwrócić uwagę na kilka aspektów, które upewnią nas, że nasze urządzenie zostanie naprawione efektywnie i z zachowaniem najwyższych standardów.

Poszukiwania specjalistów – Internet jako pierwszy krok

Nieocenionym źródłem informacji w poszukiwaniu profesjonalnych serwisów jest Internet. Wyszukiwarki internetowe pozwalają nam na znalezienie firm, które specjalizują się w regeneracji sprężarek tłokowych, oraz na zapoznanie się z opiniami innych klientów. Zwracajmy uwagę na te serwisy, które posiadają wysoką ocenę oraz pozytywne recenzje – są one zwykle wiarygodnym wskaźnikiem jakości świadczonych usług.

Certyfikaty i kwalifikacje – gwarancja wysokiej jakości

Certyfikaty i branżowe akredytacje są dowodem na to, że dany serwis jest w pełni uprawniony do przeprowadzania regeneracji sprężarek tłokowych. Szukajmy serwisów, które mogą poszczycić się takimi wyróżnieniami, jak certyfikaty ISO lub inne uznanie branżowe. Wyspecjalizowane szkolenia producentów sprężarek są dodatkowym atutem, świadczącym o aktualnych, dogłębnych znajomościach technicznych kadry.

Rekomendacje od innych użytkowników i firm

Znaczącym elementem w poszukiwaniu specjalistów są również rekomendacje. Można je zdobyć poprzez zapytania wśród znajomych z branży, a także na forach dyskusyjnych i w grupach branżowych na platformach społecznościowych. Dobre słowo od firmy, która korzystała już z usług danego serwisu, zwiększa nasze zaufanie i wiąże się z mniejszym ryzykiem nietrafionego wyboru.

Dokonując wyboru, należy zawsze wziąć pod uwagę doświadczenie oraz profesjonalizm serwisu. Warto również zapytać o zakres świadczonych usług, ponieważ kompleksowe podejście do regeneracji, obejmujące zarówno diagnozę, wymianę zużytych części, jak i przegląd końcowy, jest gwarantem trwałości i niezawodności naprawionego sprzętu. Zwracajmy uwagę na terminowość, transparentność kosztów oraz możliwość udzielenia gwarancji na wykonane prace – to one stanowią o pełnym profesjonalizmie i dbałości o zadowolenie klienta.

Zadbaj o swój sprzęt powierzając go ekspertom, którzy zapewnią mu drugie życie dzięki właściwej regeneracji i konserwacji. Wybranie najlepszego specjalisty to inwestycja, która przyniesie długofalowe korzyści zarówno dla sprężarki, jak i dla twojego budżetu.

Koszty regeneracji sprężarek tłokowych w porównaniu z innymi metodami napraw

Analiza wydatków na regenerację a zakup nowego urządzenia

Zanim zdecydujemy się na regenerację sprężarki tłokowej, warto przeprowadzić szczegółową analizę kosztów. Należy wziąć pod uwagę nie tylko cenę samej regeneracji, ale również koszty pośrednie, takie jak dłuższa przestój w pracy urządzenia czy ewentualne niedogodności związane z wysyłką sprzętu do serwisu. W porównaniu z zakupem nowej sprężarki, regeneracja jest z reguły znacznie tańszą opcją. Jednakże, czasami wymiana na nowy sprzęt może się opłacać – szczególnie jeśli stara sprężarka jest już bardzo zużyta i częste naprawy znacząco zwiększają koszty eksploatacji.

Porównanie regeneracji z naprawami punktowymi

Z drugiej strony, konieczność wyboru pomiędzy regeneracją a naprawami punktowymi to kolejne rozważanie. Regeneracja sprężarek tłokowych polega na odnowieniu urządzenia do stanu pozwalającego na długi czas bezawaryjnej pracy. Naprawy punktowe, mimo że mogą wydawać się tańsze w krótkiej perspektywie, często nie rozwiązują wszystkich problemów, co z kolei może skutkować koniecznością kolejnych napraw, generując wyższe koszty w dłuższym okresie.

Wartości dodatkowe płynące z regeneracji

Podczas przeprowadzania regeneracji sprężarek tłokowych, często dokonuje się także modernizacji i ulepszeń, które mogą poprawić wydajność i niezawodność sprzętu. To element, który może zmniejszyć zużycie energii i tym samym operacyjne koszty eksploatacji. Wartość ta powinna być wzięta pod uwagę podczas porównywania kosztów regeneracji z innymi metodami napraw.

W podsumowaniu, wybierając między regeneracją a innymi formami naprawy sprężarek tłokowych, zawsze warto rozważyć długoterminową opłacalność. Kompleksowa regeneracja może być atrakcyjna cenowo, a dodatkowo zwiększa niezawodność maszyny, zapewniając wysoką jakość pracy na dłuższy czas, a co za tym idzie, może obniżyć koszty przyszłych napraw i obsługi.

Artykuł o regeneracji sprężarek tłokowych to kompleksowy przewodnik, który podpowie Ci, jak skutecznie naprawić i konserwować swój sprzęt. Zachęcamy do kliknięcia w link, aby dowiedzieć się więcej na ten temat: https://compressland.pl/naprawa-serwis-sprezarek-tlokowych/.