Jak dobrać odpowiednie narzędzia do obróbki blach aby ułatwić pracę i poprawić efektywność?

Jak dobrać odpowiednie narzędzia do obróbki blach, aby ułatwić pracę i poprawić efektywność?

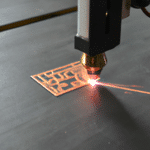

Dobór odpowiednich narzędzi do obróbki blach ma kluczowe znaczenie dla zwiększenia efektywności pracy oraz jej uproszczenia – wszystko sprowadza się do dokładnego dopasowania narzędzi do rodzaju zadania, materiału i oczekiwanego rezultatu. Według raportu organizacji EuroBLECH z 2022 roku, wykorzystanie zaawansowanych technologii, takich jak precyzyjne nożyce hydrauliczne czy giętarki CNC, pozwala na zwiększenie wydajności procesu aż o 30% w porównaniu do konwencjonalnych narzędzi ręcznych. W praktyce oznacza to, że dobór nieodpowiednich urządzeń nie tylko spowalnia pracę, ale również może skutkować większym zużyciem materiału lub koniecznością wykonywania poprawek. Przykładowo, przy cienkich blachach stalowych o grubości do 1,2 mm warto zastosować maszyny laserowe, które charakteryzują się minimalną strefą wpływu ciepła, co zapobiega deformacjom materiału. Z kolei do bardziej masywnych elementów, takich jak blachy aluminiowe powyżej 3 mm, rekomenduje się narzędzia do wycinania plazmowego, pozwalające na szybkie i precyzyjne cięcie. Ważne jest również, aby wziąć pod uwagę aspekty ergonomii – narzędzia ręczne powinny być dobrze wyważone, posiadać antypoślizgowe uchwyty i umożliwiać pracę w różnych pozycjach. Co więcej, odpowiednia konserwacja narzędzi, jak choćby przeprowadzanie regularnego ostrzenia noży, bezpośrednio wpływa na ich żywotność i efektywność. Takie podejście pozwala nie tylko zaoszczędzić czas, ale również minimalizuje ryzyko błędów podczas wykonywania skomplikowanych projektów.

Jakie czynniki wpływają na wybór narzędzi do obróbki blach?

Wybór odpowiednich narzędzi do obróbki blach zależy od szeregu czynników, które mają bezpośredni wpływ na efektywność pracy oraz jakość końcowego produktu. Kluczową rolę odgrywają tutaj właściwości samego materiału — stal nierdzewna, aluminium, czy miedź wymagają innych narzędzi ze względu na różnicę w twardości i podatności na odkształcenia. Ważna jest też precyzja cięcia lub gięcia, szczególnie gdy obrabiane elementy mają trafić do sektorów takich jak motoryzacja czy budownictwo, gdzie normy są szczególnie rygorystyczne (np. ISO 9013 dotyczące precyzji cięcia). Kolejnym istotnym czynnikiem jest technologia używana podczas pracy — manualne narzędzia, takie jak wykrawaki, dają większą kontrolę w projektach jednostkowych, ale linie zautomatyzowane, wykorzystujące na przykład prasy krawędziowe CNC, oferują wyższą wydajność przy produkcji seryjnej. Ponadto, rodzaj krawędzi, jaką chcemy uzyskać, ma ogromne znaczenie — do zastosowań dekoracyjnych często stosuje się urządzenia zapewniające gładkie wykończenie bez zadziorów. Ważne jest także uwzględnienie bezpieczeństwa operatora: narzędzia muszą spełniać standardy ergonomii i wymogi BHP, szczególnie zgodne z dyrektywami UE, takimi jak EN ISO 12100. Warto także zwrócić uwagę na trwałość i konserwację sprzętu — narzędzia z powłokami odpornymi na ścieranie mogą wydłużyć czas eksploatacji nawet o 30%, jak wynika z raportu Instytutu Obróbki Skrawaniem Politechniki Warszawskiej. Ostateczny wybór często zależy również od stopnia zaawansowania procesu — cięcie laserowe lub plazmowe świetnie sprawdzi się przy złożonych kształtach, ale dla prostszych prac lepszym rozwiązaniem mogą być klasyczne nożyce krążkowe. Analiza tych elementów pozwala dostosować narzędzia do specyfiki projektu, co znacznie zwiększa efektywność operacyjną.

Jakie narzędzia są kluczowe dla efektywnej obróbki blach?

Dobór odpowiednich narzędzi do obróbki blach pozwala znacząco zwiększyć efektywność pracy oraz zminimalizować ryzyko błędów. Kluczowe są tu zarówno parametry maszyn, jak i ich przeznaczenie. Na przykład, giętarki CNC, które według raportu firmy Deloitte z 2023 r. odpowiadają za 35% wzrost wydajności w produkcji przemysłowej, umożliwiają precyzyjne gięcie blach o różnych grubościach i kształtach. Dodatkowo, nożyce gilotynowe, spełniające normę ISO 17916:2016, doskonale sprawdzają się w szybkim i czystym cięciu arkuszy blach, eliminując konieczność dodatkowej obróbki krawędzi. Jeśli chodzi o precyzyjne wykrawanie, wykrawarki laserowe są nie do zastąpienia – ich dokładność może wynosić nawet ±0,1 mm, co podkreśla ich stosowanie w przemyśle lotniczym i motoryzacyjnym. Aby narzędzia działały wydajnie, trzeba także zwrócić uwagę na ich regularną konserwację i kontrolę stanu technicznego, co według badań American Welding Society aż o 20% obniża ryzyko awarii. Ponadto, odpowiednie oprogramowanie wspomagające, takie jak CAD/CAM, skraca czas przygotowania projektu nawet o połowę, co docenią zarówno duże przedsiębiorstwa, jak i małe warsztaty. Na podstawie analizy Międzynarodowej Federacji Robotyki (IFR) z 2022 r., integracja automatyzacji w procesie obróbki blach może zwiększyć całkowitą produktywność zakładu nawet o 40%. Reasumując, wybór odpowiedniego sprzętu, od małych nożyc po kompleksowe centra obróbcze, to podstawa skutecznej i efektywnej pracy z blachami.

Które nowoczesne technologie mogą usprawnić obróbkę blach?

Dobór odpowiednich narzędzi i technologii do obróbki blach może znacząco ułatwić pracę, skrócić czas produkcji i zwiększyć precyzję wykonania. Współczesny przemysł wykorzystuje nowoczesne technologie, takie jak maszyny CNC (Computer Numerical Control) czy lasery światłowodowe, które oferują niezrównaną dokładność, sięgającą nawet ±0,05 mm. Innowacyjne systemy CAD/CAM umożliwiają natomiast pełną optymalizację procesu – od projektu do gotowego elementu. Według raportu niemieckiego instytutu Fraunhofer IPA z 2022 roku, aplikacja technologii laserowych prowadzi do redukcji odpadów materiałowych o 30% w porównaniu do tradycyjnych metod. Co więcej, zautomatyzowane linie produkcyjne wyposażone w roboty przemysłowe pozwalają na skrócenie czasu realizacji zamówień o średnio 40%, co ma kluczowe znaczenie w branżach o wysokiej dynamice, takich jak motoryzacja czy budownictwo. Na uwagę zasługują też technologie wytwarzania hybrydowego, łączące cięcie, gięcie i tłoczenie w jednym procesie, minimalizując potrzebę wielokrotnego transportu materiału między stanowiskami. Te innowacje nie tylko zwiększają efektywność, ale również wspierają zrównoważony rozwój, ograniczając zużycie energii i emisję CO2. Wyobraźmy sobie na przykład zakład produkujący elementy blachowe dla sektora energetycznego – zastosowanie systemów sterowania numerycznego może zredukować czas produkcji paneli o ponad połowę, co znacząco wpływa na terminy realizacji projektów. Dzięki dynamicznemu rozwojowi tych technologii przedsiębiorstwa zyskują narzędzia, które pozwalają nie tylko wyprzedzać konkurencję, ale również realizować coraz bardziej zaawansowane zamówienia klientów.

Jakie błędy unikać przy doborze narzędzi do obróbki blach?

Dobór odpowiednich narzędzi do obróbki blach to kluczowy krok, który wpływa na jakość pracy, efektywność procesów oraz trwałość używanych urządzeń. Aby uniknąć najczęściej popełnianych błędów, warto zwrócić uwagę na kilka podstawowych kwestii. Po pierwsze, wiele osób ignoruje specyfikację materiału, co prowadzi do wyboru narzędzi, które są nieodpowiednie do danej twardości lub grubości blachy – badania Europejskiego Stowarzyszenia Technologii Obróbki Blach (ESTB) z 2022 roku pokazują, że aż 42% problemów wynika z niedopasowania narzędzi do materiałów. Kolejny istotny błąd to pomijanie parametrów technicznych narzędzi, takich jak kąty ostrza czy odporność na ścieranie. Zdecydowanie warto także unikać zaniedbania regularnej konserwacji maszyn i osprzętu, gdyż może to prowadzić do spadku ich wydajności nawet o 30%, co potwierdzają dane z raportu Instytutu Mechaniki Przemysłowej (IMP) za 2023 rok. Co więcej, niedobór wiedzy na temat nowoczesnych technologii, takich jak wykorzystanie laserów światłowodowych w precyzyjnej obróbce, może skutkować mniejszą konkurencyjnością na rynku. Aby poprawić efektywność pracy, dobrze jest również unikać zakupu uniwersalnych narzędzi, które nie są dostosowane do specyficznych procesów, takich jak gięcie na prasie krawędziowej. Użycie odpowiednio dobranych narzędzi pozwala na zwiększenie precyzji pracy nawet o 25%, co pokazują analizy branżowe zebrane w raporcie Krajowej Izby Obróbki Blach z 2023 roku.

Aby zwiększyć efektywność pracy z blachami, warto poznać różnorodne narzędzia i techniki ich użycia, co może znacząco ułatwić cały proces – sprawdź więcej w naszym artykule: https://kossremo.com.pl/oferta/obrobka-cnc/.