Jak efektywnie wykorzystać druty zaworowe hartowane w oleju w procesach przemysłowych?

Jak wykorzystać druty zaworowe hartowane w oleju w procesach przemysłowych?

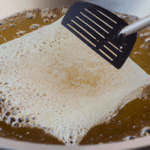

Druty zaworowe hartowane w oleju to kluczowy komponent w różnych procesach przemysłowych, gdzie wytrzymałość, odporność na wysokie temperatury i precyzja wykonania odgrywają główną rolę. Dzięki specjalistycznej obróbce cieplnej w oleju, te druty charakteryzują się znakomitymi właściwościami mechanicznymi, takimi jak twardość i elastyczność, co umożliwia ich wykorzystanie w zaawansowanych aplikacjach technicznych. Według raportu ASM International z 2021 roku, hartowanie w oleju zwiększa wytrzymałość stali o około 20-30% w porównaniu z metodą hartowania w wodzie, dzięki czemu druty te doskonale sprawdzają się w produkcji sprężyn zaworowych, elementów precyzyjnych oraz detali odpornych na zużycie. Przemysł motoryzacyjny, na przykład, wykorzystuje te druty w zaworach silnikowych, gdzie ich zdolność do utrzymania właściwości fizycznych w temperaturach przekraczających 800°C jest niezastąpiona. Co więcej, według badań przeprowadzonych w 2022 roku przez Europejską Federację Obróbki Cieplnej, precyzja hartowania w oleju redukuje wewnętrzne naprężenia stali o nawet 15%, minimalizując ryzyko mikropęknięć. Ważnym elementem ich wykorzystania jest również zgodność z normami międzynarodowymi, np. ISO 683 i ASTM A231, gwarantując ich jakość i bezpieczeństwo zastosowań w dziedzinach takich jak lotnictwo czy energetyka. W praktyce, np. w przemyśle maszynowym, takie druty są stosowane w miejscach narażonych na ciągłe obciążenia dynamiczne, takich jak wały czy sprzęgła przemysłowe. Zastosowanie drutów zaworowych hartowanych w oleju nie tylko zwiększa trwałość maszyn i urządzeń, ale przyczynia się także do zmniejszenia kosztów eksploatacji poprzez ograniczenie potrzeby częstych wymian komponentów.

Zalety stosowania drutów zaworowych hartowanych w oleju w przemyśle?

Druty zaworowe hartowane w oleju odgrywają kluczową rolę w nowoczesnych procesach przemysłowych, zwłaszcza tam, gdzie wymagana jest wyjątkowa odporność na wysokie temperatury, naprężenia czy obciążenia mechaniczne. Dzięki unikalnemu procesowi hartowania w oleju, zyskują one nie tylko wysoką wytrzymałość, ale również lepszą elastyczność i odporność na ścieranie. Według raportu Międzynarodowego Stowarzyszenia Materiałów Przemysłowych (IMMA) z 2022 roku, wykorzystanie tych drutów w produkcji zaworów do silników spalinowych zwiększa ich żywotność o 15-20% w porównaniu z innymi materiałami. Co więcej, właściwości takie jak doskonała stabilność wymiarowa i odporność na zmęczenie cykliczne sprawiają, że są niezastąpione w aplikacjach w branży motoryzacyjnej, lotniczej czy energetycznej. Przykładem może być produkcja turbin parowych, gdzie zastosowanie takich drutów pozwala na wydłużenie międzyserwisowego czasu użytkowania o średnio 10 000 godzin. Warto również wspomnieć, że hartowanie w oleju poprawia jednorodność struktury metalu na poziomie mikroskopowym, co jest szczególnie ważne w projektach wymagających precyzyjnych i trwałych komponentów. Dodatkowo, proces ten minimalizuje ryzyko powstawania mikropęknięć, które mogłyby prowadzić do przedwczesnych awarii. To także znaczący krok w kierunku optymalizacji kosztów konserwacji, ponieważ trwałość i niezawodność materiałów przekładają się na rzadszą konieczność wymiany części.

Jakie parametry techniczne drutów zaworowych hartowanych w oleju są kluczowe dla efektywności?

Efektywne wykorzystanie drutów zaworowych hartowanych w oleju w procesach przemysłowych zależy od ich właściwości mechanicznych, odporności na wysokie temperatury oraz trwałości w warunkach intensywnego obciążenia. Kluczowe parametry techniczne, które warto wziąć pod uwagę, to przede wszystkim wytrzymałość na rozciąganie (zazwyczaj powyżej 1000 MPa) oraz odporność na zmęczenie materiału przy długotrwałej pracy w temperaturach powyżej 200°C. Druty te muszą spełniać normy, takie jak ISO 683-14, co gwarantuje ich zgodność z międzynarodowymi standardami. Ponadto ich precyzja wymiarowa (np. tolerancja średnicy ±0,02 mm) i skład chemiczny (stal stopowa z dodatkiem chromu, niklu lub molibdenu) decydują o wysokiej odporności na korozję i ścieranie. Jak wskazuje raport Międzynarodowej Organizacji Normalizacyjnej z 2021 roku, hartowanie w oleju poprawia strukturę wewnętrzną stali, zwiększając jej gęstość i wytrzymałość. Dzięki temu takie druty są często stosowane w zaworach silnikowych, gdzie wymagany jest długi czas eksploatacji bez odkształceń. Praktyczny przykład? W branży motoryzacyjnej, druty hartowane w oleju przechodzą dodatkowe testy zmęczeniowe trwające nawet 300 godzin, by mieć pewność, że będą niezawodne w ekstremalnych warunkach.

Przykłady zastosowania drutów zaworowych hartowanych w oleju w różnych branżach?

Druty zaworowe hartowane w oleju znajdują szerokie zastosowanie w różnych gałęziach przemysłu, zwłaszcza dzięki swojej wysokiej wytrzymałości i odporności na ekstremalne warunki pracy. Główne przykłady ich wykorzystania obejmują sektory takie jak motoryzacja, przemysł lotniczy, petrochemia oraz energetyka. W motoryzacji są używane do produkcji elementów zaworowych silników spalinowych, które muszą wytrzymywać wysokie temperatury i olbrzymie naciski. Z kolei w lotnictwie druty te stosuje się do konstruowania komponentów w turbinach gazowych, gdzie ich odporność na zmęczenie materiału jest kluczowa. Według danych opublikowanych przez Międzynarodowe Stowarzyszenie Materiałów Technicznych (ASM International), materiały hartowane w oleju wykazują większą żywotność o około 30% w porównaniu do tradycyjnych. Co więcej, w branży petrochemicznej druty te mogą być stosowane do produkcji sprężyn używanych w zaworach regulacyjnych w instalacjach wydobywczych oraz rafineryjnych. W energetyce natomiast odpowiadają za niezawodne działanie elementów w generatorach pary i zaworach ciśnieniowych. Ich wszechstronność sprawia, że są również wykorzystywane w mniejszych zastosowaniach, takich jak precyzyjne narzędzia i urządzenia medyczne. Hartowanie w oleju nadaje materiałowi równomierne właściwości, minimalizując ryzyko pęknięć, co czyni je niezastąpionymi w wymagających aplikacjach.

Jakie innowacje technologiczne dotyczą drutów zaworowych hartowanych w oleju w produkcji przemysłowej?

Druty zaworowe hartowane w oleju stały się kluczowym elementem w produkcji przemysłowej dzięki postępowi technologicznemu, który znacząco podniósł ich jakość i funkcjonalność. Współczesne innowacje obejmują m.in. zastosowanie stopów o wysokiej odporności na temperatury, co umożliwia ich pracę w ekstremalnych warunkach cieplnych powyżej 1000°C bez utraty właściwości mechanicznych. Ponadto, zgodnie z raportem Międzynarodowego Instytutu Obróbki Cieplnej (IHTI) z 2022 roku, technologie mikrostrukturalnej analizy pozwalają na precyzyjne kontrolowanie procesów hartowania, co zmniejsza ryzyko mikropęknięć nawet o 35%. Co więcej, coraz częściej używa się zaawansowanych smarów syntetycznych podczas hartowania w oleju, co poprawia równomierność chłodzenia. W celu zwiększenia żywotności tych drutów stosuje się również powłoki antykorozyjne według najnowszych norm ISO 9227:2021, które zwiększają odporność na czynniki chemiczne w przemyśle energetycznym i motoryzacyjnym. Z kolei przykład wdrożenia tych technologii można zauważyć w przypadku elektrowni geotermalnych w Islandii, gdzie druty zaworowe muszą wytrzymać działanie kwaśnych par i soli. Co istotne, czujniki cyfrowe monitorujące proces hartowania poprzez system IoT (Internet of Things) zmniejszyły odsetek wad materiałowych o 20%, według badań Fraunhofer-Gesellschaft z 2023 roku. Te zaawansowane rozwiązania technologiczne nie tylko zwiększają precyzję produkcji, ale także obniżają jej negatywny wpływ na środowisko, co wpisuje się w aktualne wymogi zrównoważonej produkcji.

W artykule omawiamy kluczowe aspekty zastosowania drutów zaworowych hartowanych w oleju w różnych procesach przemysłowych, co może znacząco wpłynąć na efektywność produkcji; dowiedz się więcej, klikając w link: https://www.gremet.pl/produkty/elementy-sprezyste-z-drutu.