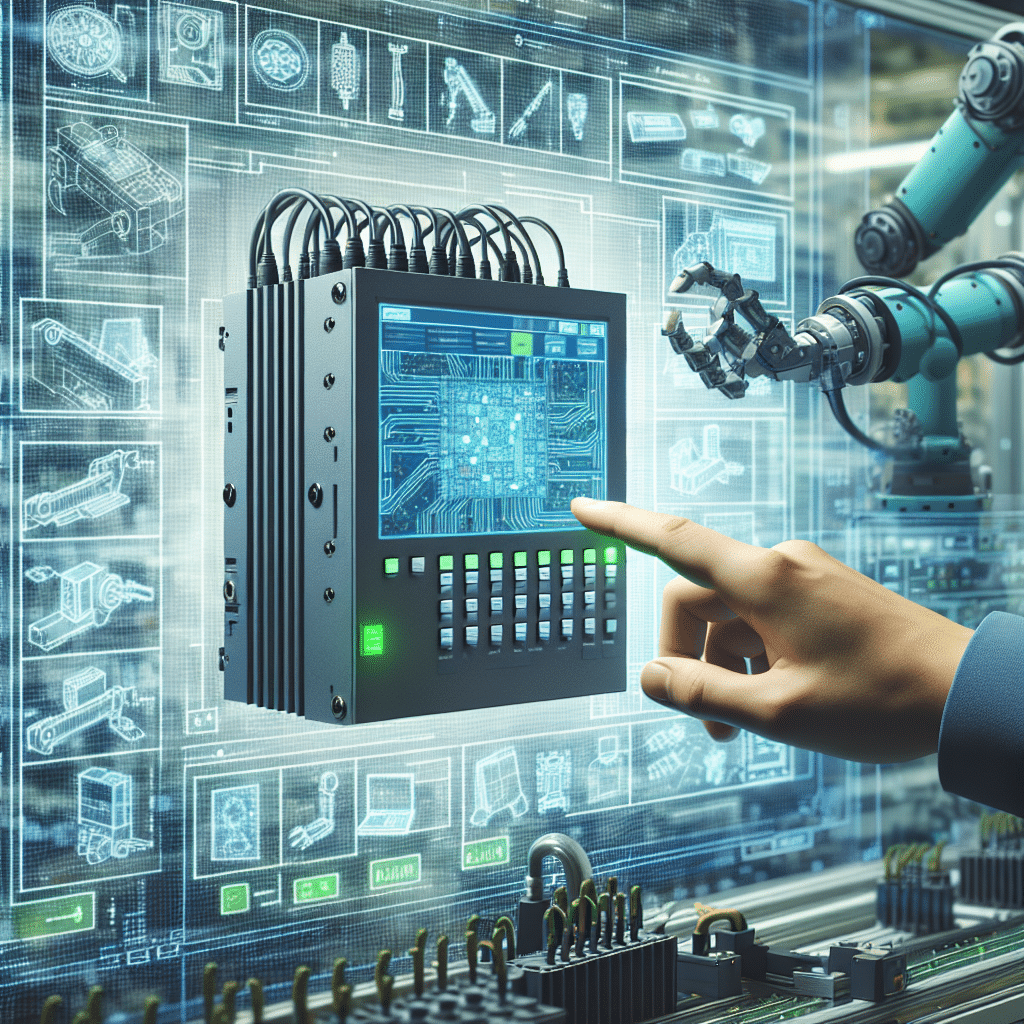

Jak efektywnie zintegrować sterownik PLC z HMI – praktyczne porady i rozwiązania dla początkujących i zaawansowanych użytkowników

Jak efektywnie zintegrować sterownik PLC z HMI – praktyczne porady i rozwiązania

Efektywna integracja sterownika PLC z panelem HMI wymaga starannego planowania oraz znajomości kluczowych zasad konfiguracji. Na początek warto upewnić się, że oba urządzenia obsługują kompatybilne protokoły komunikacyjne, takie jak Modbus, Profinet czy Ethernet/IP. Według raportu International Society of Automation (ISA) z 2022 roku, aż 70% problemów w integracji wynika z błędów w doborze protokołów lub niewłaściwej konfiguracji parametrów komunikacyjnych. W praktyce, aby uniknąć konfliktów, zaleca się skonfigurowanie unikalnych adresów IP dla każdego urządzenia oraz zidentyfikowanie tagów (zmiennych) w sterowniku PLC, które będą wymieniane z HMI. Kluczowe znaczenie ma także dostosowanie interfejsu użytkownika na HMI do rzeczywistych procesów – nie tylko dla lepszej przejrzystości, ale również dla skrócenia czasu reakcji operatora, co według badań VDMA (2021) może poprawić wydajność o 15%. Przykładowo, w przypadku aplikacji w przemyśle spożywczym, warto używać kolorowych wizualizacji dla wskazania krytycznych parametrów, takich jak temperatura lub ciśnienie. Nie można też zapominać o testach – symulacja komunikacji przed wdrożeniem systemu w rzeczywistym środowisku pozwala wyeliminować większość błędów i oszczędzić potencjalne godziny przestojów.

Jakie są kluczowe etapy integracji sterownika PLC z HMI?

Integracja sterownika PLC z interfejsem HMI (Human Machine Interface) składa się z kilku kluczowych etapów technicznych, które mają za zadanie zapewnić sprawną współpracę między tymi systemami. Pierwszym krokiem jest wybór kompatybilnych urządzeń i oprogramowania – na przykład HMI wykorzystującego popularne protokoły komunikacyjne, takie jak Modbus, Profinet czy Ethernet/IP. Po ustaleniu połączenia fizycznego, konieczne jest skonfigurowanie parametrów komunikacyjnych, takich jak adres IP czy prędkość transmisji. Następnie przychodzi czas na stworzenie odpowiednich tagów (zmiennych danych) w PLC oraz ich mapowanie w środowisku HMI. Jednym z istotnych etapów jest zaprojektowanie intuicyjnego interfejsu graficznego, który nie tylko wizualizuje procesy, ale także umożliwia sterowanie nimi w czasie rzeczywistym. Warto przy tym uwzględnić ergonomiczne rozmieszczenie elementów i funkcje zabezpieczające, takie jak kontrolki alarmów. Testowanie integralności systemu to kluczowy krok weryfikujący poprawność komunikacji i gwarantujący stabilne działanie. Zgodnie z wytycznymi Międzynarodowej Komisji Elektrotechnicznej (IEC), zastosowanie standardów, takich jak IEC 61131-3, zwiększa niezawodność konfiguracji. Przykładowo, według raportu IEC z 2022 roku, firmy stosujące ten standard notowały 30% mniej problemów podczas integracji sterowników PLC z HMI. Na koniec, szczególną uwagę należy zwrócić na dokumentację konfiguracji oraz szkolenie operatorów, co pozwala na efektywną eksploatację urządzeń w praktyce.

Jakie protokoły komunikacyjne wykorzystać przy współpracy sterownika PLC z HMI?

Aby efektywnie połączyć sterownik PLC z panelem HMI, kluczowe znaczenie ma wybór właściwego protokołu komunikacyjnego, który zapewni szybki i bezbłędny transfer danych. Najpopularniejszymi protokołami wykorzystywanymi w tej współpracy są Modbus (RTU lub TCP/IP), Ethernet/IP, Profinet oraz OPC UA. Modbus, stworzony w latach 70. XX wieku, wciąż pozostaje wszechstronnym i szeroko stosowanym standardem w automatyce przemysłowej, zwłaszcza w prostszych aplikacjach. Profinet, z kolei, jest wybierany do bardziej zaawansowanych systemów, oferując szybkie przesyłanie danych z czasami reakcji rzędu milisekund. Ethernet/IP to protokół ceniony za łatwość integracji z sieciami IT, co może być istotne w systemach wykorzystujących Industrial Internet of Things (IIoT). Natomiast OPC UA, opracowany przez OPC Foundation, wyróżnia się niezależnością od platformy oraz rozbudowanymi funkcjami bezpieczeństwa. Wybór protokołu zależy od specyfiki aplikacji – np. od liczby przesyłanych danych, dostępnej infrastruktury sieciowej oraz wymagań dotyczących niezawodności i bezpieczeństwa. Co więcej, według raportu Automation World z 2022 roku aż 85% integratorów systemów docenia wsparcie dla wielu protokołów, co pozwala elastycznie dopasować rozwiązania do potrzeb zakładu. Pamiętaj również, że stosowanie odpowiednich narzędzi diagnostycznych, takich jak analizatory protokołów, może pomóc w optymalizacji komunikacji między urządzeniami. Integracja PLC i HMI to proces, w którym dobrze dobrany protokół ma kluczowy wpływ na stabilność i efektywność systemu.

Co warto wiedzieć o konfiguracji oprogramowania dla sterownika PLC z HMI?

Efektywna integracja sterownika PLC z HMI wymaga uwzględnienia czterech kluczowych aspektów: kompatybilności sprzętowej, wyboru odpowiednich protokołów komunikacyjnych, precyzyjnych ustawień oprogramowania oraz uwzględnienia indywidualnych potrzeb aplikacyjnych. Podstawą jest dobranie sterownika i panelu operatorskiego, które wspierają te same protokoły, jak chociażby Modbus TCP, Profinet czy Ethernet/IP. Według danych International Society of Automation (ISA), ponad 75% integracji w przemyśle opiera się na tych właśnie standardach, co pokazuje ich szeroką akceptację. Kluczowym etapem konfiguracji jest prawidłowe mapowanie zmiennych – proces, który łączy dane wprowadzane przez użytkownika z odpowiednimi adresami w pamięci sterownika PLC. Warto również pamiętać o testowaniu połączenia w trybie symulacji, szczególnie dla początkujących użytkowników, co pozwala zminimalizować ryzyko błędów jeszcze przed uruchomieniem. Aby zoptymalizować proces, w małych aplikacjach często wykorzystuje się predefiniowane szablony ekranów HMI dostarczane przez producentów oprogramowania – jest to oszczędność zarówno czasu, jak i zasobów. Co więcej, rutynową praktyką w dużych projektach przemysłowych stało się stosowanie funkcji logowania zdarzeń i alarmów, które są szczególnie istotne w branży farmaceutycznej czy spożywczej, gdzie precyzja ma kluczowe znaczenie. Rozważając konfigurację takiego systemu, warto zwrócić także uwagę na przyszłą skalowalność – pozwala to uniknąć problemów w przypadku konieczności rozbudowy projektu.

Jakie najczęstsze problemy mogą wystąpić podczas integracji sterownika PLC z HMI?

Podczas integracji sterownika PLC z HMI mogą pojawić się liczne trudności, które wpływają na wydajność systemu oraz płynność komunikacji. Jednym z najczęstszych problemów technicznych jest niezgodność protokołów komunikacyjnych – jeśli sterownik PLC obsługuje inne standardy niż urządzenie HMI, przesyłanie danych stanie się znacznie bardziej skomplikowane. Na przykład, według badań International Society of Automation (ISA), brak właściwej konfiguracji protokołu, takiego jak Modbus, był powodem aż 40% problemów integracyjnych w 2022 roku. Kolejną przeszkodą bywa zły dobór parametrów komunikacji, takich jak prędkość transmisji (baud rate) czy liczba bitów danych, co często prowadzi do błędów w interpretacji informacji. Ponadto, źle zaprojektowany interfejs HMI może wprowadzać chaos – brak intuicyjności, przeciążenie danymi wizualnymi czy niejasne oznaczenia mogą skutecznie zmniejszyć efektywność użytkowania. Ważnym problemem, zwłaszcza w przemyśle, jest ryzyko zakłóceń elektromagnetycznych (EMI), które wpływają na stabilność połączenia pomiędzy urządzeniami. Co więcej, błędy w adresowaniu danych w sterowniku PLC mogą prowadzić do przesyłania niepoprawnych informacji, co według raportu firmy Control Engineering z 2021 roku jest częstą przyczyną awarii podczas testów wdrożeniowych. Aby zminimalizować te trudności, warto przeanalizować kompatybilność urządzeń już na etapie projektowania systemu, stosować właściwe ekrany przeciwzakłóceniowe oraz testować wszystkie elementy w środowisku symulacyjnym przed wdrożeniem.

Zastanawiasz się, jak usprawnić integrację sterownika PLC z HMI, aby osiągnąć lepsze wyniki w automatyzacji procesu? Zapraszamy do zapoznania się z naszymi praktycznymi poradami i rozwiązaniami, które mogą pomóc zarówno początkującym, jak i zaawansowanym użytkownikom – kliknij tutaj, aby dowiedzieć się więcej: https://comparta24.pl/sterowniki-plc-c-23.html.