Jak skutecznie dobrać oprzyrządowanie maszyn do specyfiki produkcji? Praktyczne porady i rozwiązania dla każdego etapu wyboru

Jak skutecznie dobrać oprzyrządowanie maszyn do specyfiki produkcji? Praktyczne porady i rozwiązania dla każdego etapu wyboru

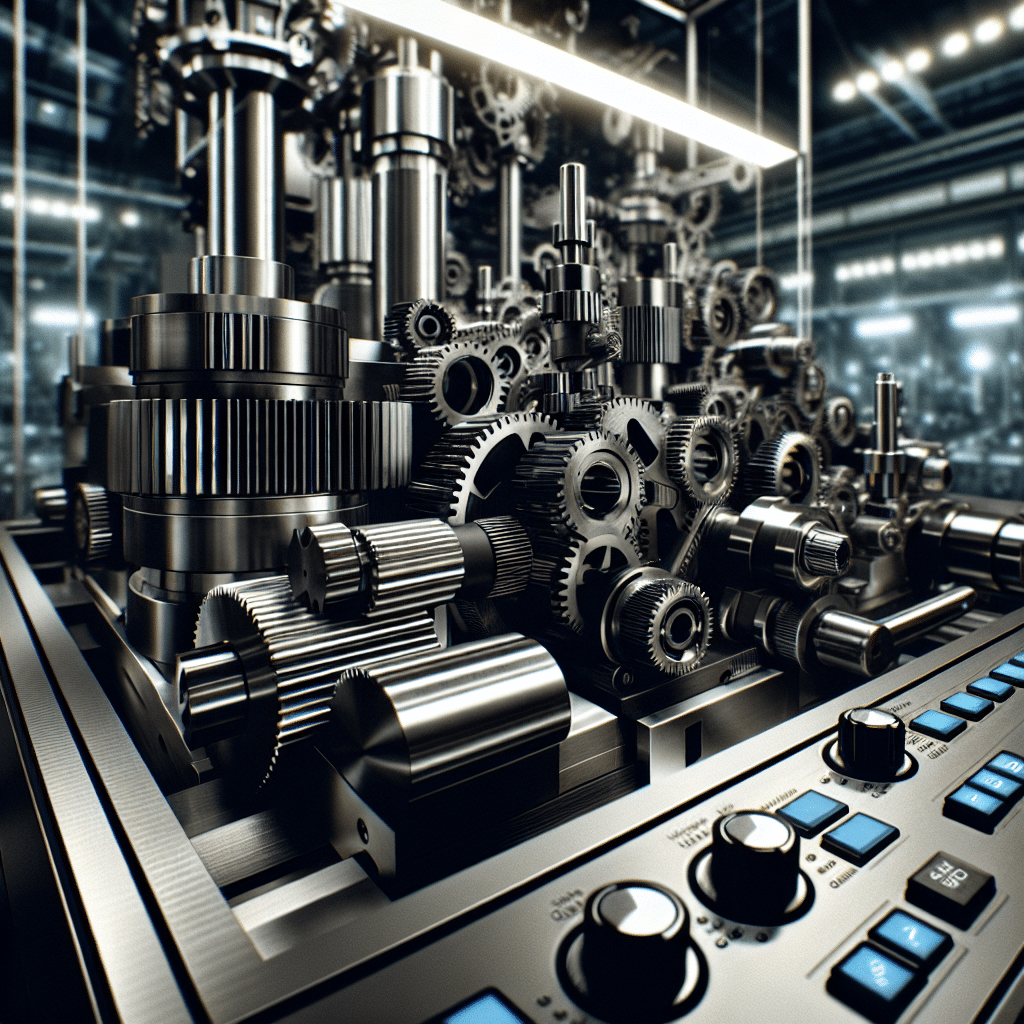

Dobór odpowiedniego oprzyrządowania maszyn do charakterystyki produkcji to kluczowy krok, który może znacząco wpłynąć na efektywność procesów technologicznych. Aby skutecznie dostosować urządzenia, warto wziąć pod uwagę konkretne specyfikacje techniczne, takie jak wydajność maszyn, dopasowanie do wymagań materiałowych czy standardy jakości (np. ISO 9001). Przykłady z sektora motoryzacyjnego pokazują, że zastosowanie zautomatyzowanego oprzyrządowania może zwiększyć precyzję produkcji o 15-20% w porównaniu z tradycyjnymi metodami – dane te potwierdza raport McKinsey & Company z 2022 roku. Na wczesnym etapie analizy ważne jest również określenie typu operacji, jakie będą wykonywane – na przykład obróbka skrawaniem, montaż czy przenoszenie ładunków. Warto również uwzględnić lokalne przepisy i regulacje, takie jak norma PN-EN 60204-1 dotycząca bezpieczeństwa maszyn. Co więcej, analiza zwrotu z inwestycji (ROI) w nowoczesne systemy oprzyrządowania wskazuje, że firmy, które zainwestowały w elastyczne rozwiązania (np. chwytaki modułowe), odnotowały średni zwrot w ciągu 24 miesięcy. Ułatwia to planowanie budżetu i minimalizowanie przestojów technicznych. Na koniec pamiętaj, aby przetestować wybrane rozwiązania w środowisku pilotażowym – dane zgromadzone w takich testach pozwalają na uniknięcie kosztownych błędów i optymalizację działania maszyn w pełnej skali produkcyjnej. Te praktyczne porady są uniwersalne i pomogą niezależnie od branży, od przemysłu spożywczego po farmaceutyczny.

Analiza specyfiki produkcji jako klucz do odpowiedniego oprzyrządowania maszyn

Dobrze dobrane oprzyrządowanie maszyn to nie tylko kwestia zwiększenia wydajności produkcji, ale także obniżenia kosztów przestojów i eliminowania potencjalnych strat. Aby osiągnąć te cele, kluczowe jest przeprowadzenie szczegółowej analizy specyfiki procesu produkcyjnego. Według raportu Międzynarodowej Organizacji Normalizacyjnej (ISO) z 2022 roku, aż 85% firm, które wprowadziły dogłębną analizę swoich procesów przed wyborem sprzętu, odnotowało znaczną poprawę jakości produkcji i zmniejszenie liczby odpadów. Analiza specyfiki produkcji polega na określeniu takich parametrów, jak charakterystyka materiałów, wymagane tolerancje czy cykl operacyjny – np. cięcie, spawanie lub pakowanie. Dla zakładów o złożonej produkcji wieloetapowej, szczególnie istotne jest też uwzględnienie aspektów automatyzacji i integracji z istniejącymi systemami, np. poprzez wykorzystanie standardów, takich jak OPC UA w systemach IIoT (Internet Rzeczy w Przemyśle). Co więcej, przykład firmy produkującej części lotnicze w Dolnej Saksonii pokazał, że zastosowanie analizy specyfiki pozwoliło skrócić czas produkcji jednego modułu z sześciu godzin do czterech. Takie podejście zmniejsza ryzyko nietrafionych inwestycji i pozwala dokładnie zaplanować amortyzację sprzętu. W praktyce oznacza to, że szczegółowe rozpoznanie potrzeb i ich dopasowanie do możliwości oprzyrządowania zwraca się już na etapie pierwszego cyklu produkcyjnego.

Jakie czynniki wpływają na wybór oprzyrządowania maszyn w procesie produkcyjnym?

Wybór odpowiedniego oprzyrządowania maszyn w procesie produkcyjnym to kluczowy etap, który wpływa na efektywność działania zakładu i jakość produktów. Przede wszystkim, wybór ten zależy od specyfiki produkcji – rodzaj wytwarzanego asortymentu, jego wymagania techniczne oraz ilościowe są podstawą każdej decyzji. Co więcej, istotnym czynnikiem jest zgodność z normami branżowymi oraz regulacjami prawnymi, takimi jak europejskie standardy ISO (np. ISO 9001:2015). Ważne są również parametry techniczne maszyn, takie jak ich wydajność, precyzja działania czy kompatybilność z planowanymi procesami. Według raportu McKinsey & Company z 2022 roku, aż 87% firm produkcyjnych uznaje elastyczność oprzyrządowania za krytyczny czynnik wpływający na redukcję czasu przestoju. Nie wolno także zapominać o kosztach eksploatacji oraz możliwościach automatyzacji – rosnąca popularność technologii robotycznych sprawia, że przedsiębiorstwa coraz częściej inwestują w oprzyrządowanie pozwalające na integrację z systemami IoT. W praktyce, dla małych i średnich firm decyzje te mogą się różnić w zależności od specyfikacji rynkowej, jednak kluczowym narzędziem zawsze będzie analiza zwrotu z inwestycji (ROI). Na końcu dochodzi jeszcze dostępność serwisu i części zamiennych – jak wskazuje badanie Boston Consulting Group z 2023 roku, brak szybkiej dostępności tych elementów może wydłużyć przestój aż o 45%. Każda z tych kwestii wymaga dokładnej oceny i wcześniejszego planowania, aby wdrożone rozwiązania nie tylko spełniały obecne potrzeby, ale również wspierały rozwój zakładu.

Wybór materiałów do oprzyrządowania maszyn – wskazówki i rekomendacje

Dobór odpowiednich materiałów do oprzyrządowania maszyn jest kluczowy dla efektywności produkcji i minimalizacji kosztów eksploatacyjnych. Warto zacząć od analizy środowiska pracy maszyny – na przykład w przemyśle spożywczym dominującym materiałem będzie stal nierdzewna (np. typ 316L), która jest odporna na korozję i łatwa w konserwacji, podczas gdy w branży motoryzacyjnej często używa się stopów lekkich, takich jak aluminium czy magnez, ze względu na ich niską wagę. Według raportu ASTM International z 2022 roku, aż 64% przedsiębiorstw deklaruje, że wybór materiałów przekłada się bezpośrednio na żywotność maszyn. Istotnym aspektem jest też wybór materiałów pod kątem parametrów produkcji, takich jak maksymalna temperatura pracy czy odporność na zużycie – na przykład ceramika techniczna doskonale sprawdza się przy dużych prędkościach obrotowych i intensywnym tarciu. Ponadto, normy technologiczne, takie jak ISO 14955, kładą nacisk na energooszczędność, co dodatkowo może wpływać na selekcję oprzyrządowania, na przykład zastosowanie polimerów w produkcji precyzyjnych komponentów. Co więcej, nowe trendy, takie jak metale hybrydowe z dodatkiem nanotechnologii, mogą zwiększyć niezawodność układów, oferując wyższe właściwości mechaniczne przy niższym zużyciu energii. Kluczowe jest również uwzględnienie przepisów i regulacji prawnych w danym regionie – zgodnie z Dyrektywą Maszynową UE 2006/42/WE, stosowany materiał musi być bezpieczny zarówno dla użytkownika, jak i środowiska. Warto także przeanalizować czas eksploatacji oprzyrządowania: na przykład, materiały kompozytowe wydłużają ten czas średnio o 30% przy zachowaniu odpowiedniej relacji wytrzymałości do masy. Dlatego zalecam gruntowną analizę, uwzględniającą dane techniczne, specyfikę branży oraz wymogi regulacyjne, tak aby oprzyrządowanie perfekcyjnie odpowiadało potrzebom produkcji.

Jakie są najnowsze technologie w oprzyrządowaniu maszyn i ich zastosowania w produkcji?

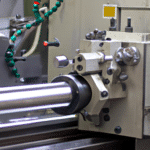

Wybór właściwego oprzyrządowania maszyn do specyfiki produkcji wymaga uwzględnienia najnowszych technologii, które mogą przynieść znaczące korzyści w wydajności i precyzji procesu. Aktualne innowacje, takie jak inteligentne systemy czujników, które zbierają dane w czasie rzeczywistym, czy technologie druku 3D wspomagające szybkie prototypowanie, już teraz rewolucjonizują przemysł. Według raportu IFR z 2022 roku, wykorzystanie robotów przemysłowych wzrosło o 31% w skali globalnej, co podkreśla trend automatyzacji. Przykładem zastosowania może być implementacja chwytaków adaptacyjnych w branży pakowania, które dostosowują się do różnych kształtów produktów, zwiększając efektywność. Kluczowe dla konkurencyjności pozostaje też wykorzystanie zaawansowanych systemów CAD/CAM, które umożliwiają precyzyjne programowanie maszyn CNC, minimalizując błędy. Co więcej, technologie IoT (Internet Rzeczy) wspierają zdalne monitorowanie i diagnostykę stanu technicznego oprzyrządowania, co pozwala na szybszą reakcję w przypadku awarii. Badania McKinsey z 2023 roku wskazują, że przedsiębiorstwa inwestujące w rozwiązania oparte na IoT odnotowują średnio 20% wzrost wydajności operacyjnej. Decyzja o wdrożeniu nowoczesnych rozwiązań powinna być poprzedzona analizą potrzeb produkcyjnych oraz dokładnym zapoznaniem się ze specyfikacją techniczną dostępnych urządzeń, by maksymalnie wykorzystać ich potencjał.

Etapy wdrażania oprzyrządowania maszyn – od planowania do oceny efektywności produkcji

Dobór właściwego oprzyrządowania maszyn do specyfiki produkcji to proces, który wymaga uwzględnienia kilku kluczowych etapów, takich jak: dokładne planowanie, wdrożenie oraz późniejsza ocena efektywności. Dobrze zaprojektowany proces pozwala maksymalnie wykorzystać potencjał produkcyjny maszyn, zmniejszyć liczbę awarii i zwiększyć jakość wyrobów. Zaczynam od fazy planowania, w której należy dogłębnie przeanalizować wymagania produkcyjne. Na przykład, w przemyśle spożywczym materiały muszą spełniać określone standardy higieny, takie jak norma ISO 22000, a w branży automatyki – odporność na wysokie temperatury czy drgania. Kluczowym krokiem w kolejnych etapach jest testowanie wybranego oprzyrządowania w warunkach próbnych. Według raportu Międzynarodowej Organizacji Normalizacyjnej (ISO 2022), regularne testy pomagają zmniejszyć ryzyko wad produkcyjnych o nawet 30%. Po zakończeniu wdrożenia należy przejść do oceny efektywności, zbierając dane na temat wydajności maszyn i zgodności parametrów produkcyjnych z założeniami. Co więcej, wdrożenie odpowiednich czujników IoT umożliwia monitorowanie urządzeń w czasie rzeczywistym, co znacząco redukuje czas reakcji na potencjalne problemy. Dzięki temu proces zarządzania oprzyrządowaniem staje się bardziej precyzyjny i przewidywalny, co ma bezpośredni wpływ na maksymalizację zysków oraz rentowność produkcji.

Aby skutecznie dobrać oprzyrządowanie maszyn do specyfiki produkcji, warto zapoznać się z praktycznymi poradami oraz rozwiązaniami, które mogą pomóc na każdym etapie tego procesu – kliknij tutaj, aby dowiedzieć się więcej: https://cmplast.pl/produkcja/oprzyrzadowanie.