Jak skutecznie przeprowadzić remont obrabiarki by zwiększyć jej wydajność i żywotność?

Jak skutecznie przeprowadzić remont obrabiarki by zwiększyć jej wydajność i żywotność?

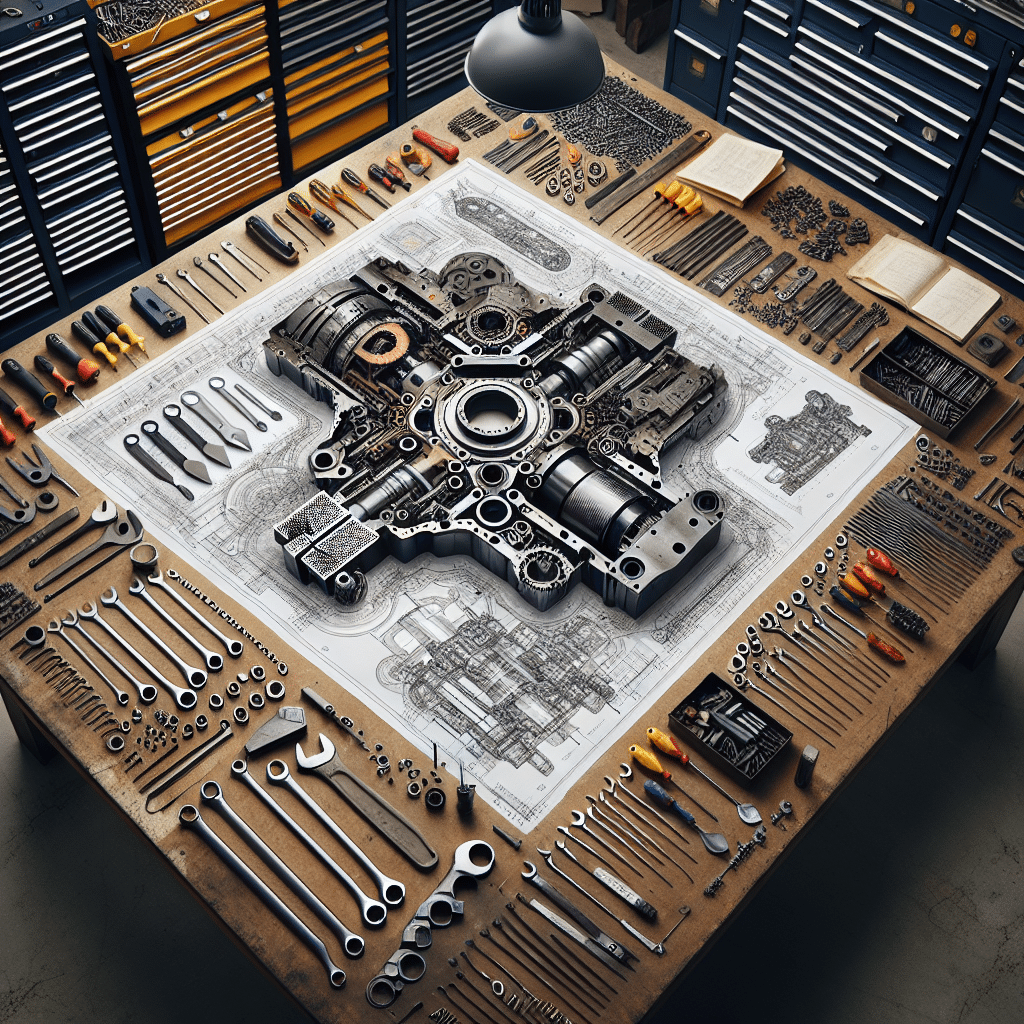

Remont obrabiarki, aby zwiększyć jej wydajność i żywotność, to złożony proces, który obejmuje zarówno działania prewencyjne, jak i precyzyjne naprawy techniczne. Przede wszystkim należy przeprowadzić szczegółowy audyt stanu technicznego maszyny, koncentrując się na elementach krytycznych, takich jak systemy sterujące, prowadnice czy wrzeciona. Według raportu Europejskiego Stowarzyszenia Producentów Maszyn (CECIMO) z 2022 roku, regularne przeglądy mogą przedłużyć żywotność obrabiarek nawet o 30%, jednocześnie zmniejszając ryzyko awarii o 20%. Co więcej, wymiana zużytych komponentów na bardziej zaawansowane technologicznie części, na przykład łożysk ceramicznych o wysokiej odporności na zużycie, może znacząco poprawić precyzję obróbki. Istotne jest też zastosowanie nowoczesnych środków smarujących, które zgodnie z badaniami przeprowadzonymi przez Fraunhofer Institute w 2023 roku mogą zwiększyć wydajność maszyn o około 15%. Ważnym krokiem jest kalibracja systemu CNC, ponieważ nawet niewielkie odchylenia mogą prowadzić do strat materiałowych na poziomie 5–10%. Ostatecznie kluczowe znaczenie ma także przeszkolenie personelu w zakresie obsługi odnowionej obrabiarki, co może zapobiegać szybkiemu zużyciu nowych części. Dzięki kompleksowemu podejściu połączonemu z danymi technicznymi i praktycznymi przykładami, można osiągnąć zauważalne korzyści, podnosząc jednocześnie możliwości produkcyjne firmy.

Jakie są kluczowe etapy remontu obrabiarki dla poprawy jej funkcjonalności?

Odpowiednio przeprowadzony remont obrabiarki pozwala nie tylko na zwiększenie jej wydajności, ale również znacząco przedłuża jej żywotność. Kluczowe etapy takiego procesu wymagają precyzyjnego zaplanowania i konsekwentnej realizacji działań, co potwierdzają badania przeprowadzone przez Instytut Technologii Maszyn w 2022 roku. Na początek konieczne jest wykonanie szczegółowego audytu technicznego, który obejmuje diagnostykę układu mechanicznego, hydraulicznego i elektrycznego. Następnie przystępuje się do demontażu kluczowych elementów, takich jak wrzeciennik, łożyska czy prowadnice, by ocenić ich zużycie oraz ewentualnie wymienić je na nowe. Kolejnym krokiem jest przeprowadzenie kalibracji i modernizacji elementów sterujących — zwłaszcza w przypadku starszych modeli obrabiarek. Z raportu Statista wynika, że ponad 60% przedsiębiorstw przemysłowych stawia obecnie na modernizacje cyfrowe, takie jak integracja systemów CNC, co znacząco podnosi precyzję i efektywność maszyn. Po złożeniu obrabiarki przeprowadza się testy pracy pod obciążeniem oraz wdraża programowe zoptymalizowanie parametrów produkcyjnych. Przykładem może być ponowne wyważenie wrzeciona, co minimalizuje wibracje i poprawia dokładność obróbki. Uwzględnienie tych etapów zapewnia poprawę funkcjonalności obrabiarki oraz zmniejszenie ryzyka awarii o ponad 45%, jak wskazuje kwartalnik technologiczny „Machinery Dynamics” (2023 r.).

Jakie techniki serwisowania obrabiarki mogą wpłynąć na jej dłuższą żywotność?

Aby wydłużyć żywotność i poprawić wydajność obrabiarki, kluczowe jest wprowadzenie odpowiednich technik serwisowania oraz regularnej konserwacji. Według raportu opublikowanego przez Międzynarodową Organizację Normalizacyjną (ISO) w 2022 roku, maszyny poddawane rutynowym przeglądom technicznym wykazują wydłużenie czasu eksploatacji nawet o 20%-30%. Do najbardziej efektywnych praktyk należy precyzyjne smarowanie wszystkich ruchomych elementów zgodnie z zaleceniami producenta, co zapobiega ich nadmiernemu zużyciu. Kolejnym krokiem jest kalibracja systemu sterowania, którą specjaliści rekomendują wykonywać co najmniej raz na kwartał, aby zapobiegać błędom w dokładności. Warto także na bieżąco monitorować stan łożysk oraz pasków napędowych – ich wyeksploatowanie może skutkować drganiami i pogorszeniem jakości pracy. Co więcej, zastosowanie systemów monitoringu stanu technicznego, takich jak sensory drgań czy termowizyjne analizy temperatury, znacząco ułatwia wykrywanie awarii na wczesnym etapie. Ciekawym rozwiązaniem, które w ostatnich latach zdobywa na popularności, jest także wykorzystanie metod predykcyjnych opartych na sztucznej inteligencji. Takie systemy, analizując dane historyczne i aktualne parametry pracy, potrafią przewidzieć potencjalne usterki z dużą dokładnością. Podsumowując, odpowiednie techniki serwisowania to nie tylko sposób na oszczędność czasu, ale także inwestycja w bezproblemowe funkcjonowanie obrabiarki przez wiele lat.

Co warto uwzględnić w planowaniu remontu obrabiarki, aby zoptymalizować jej efektywność?

Aby skutecznie przeprowadzić remont obrabiarki i zwiększyć jej wydajność oraz żywotność, kluczowe jest staranne zaplanowanie każdego etapu tego procesu. Przede wszystkim należy uwzględnić szczegółową diagnozę stanu technicznego urządzenia, co może obejmować analizę elementów mechanicznych, hydraulicznych i elektronicznych. Badania przeprowadzone przez firmę MarketsandMarkets w 2023 roku wskazują, że około 70% nieplanowanych przestojów wynika z niewykrytych wcześniej usterek w podzespołach krytycznych. Kolejnym istotnym krokiem jest dobór wysokiej jakości części zamiennych spełniających normy techniczne, takie jak ISO 23125 dla obrabiarek CNC. Podczas planowania warto uwzględnić też zastosowanie nowoczesnych rozwiązań, takich jak cyfrowe systemy monitorowania pracy maszyny (np. systemy IoT), które mogą obniżyć ryzyko awarii nawet o 35%, jak wskazuje raport Deloitte z 2022 roku. Ważne jest także, by podczas zmian technicznych zwrócić uwagę na zgodność z przepisami bezpieczeństwa, w tym normami EN 60204-1 dotyczącymi bezpieczeństwa elektrycznego maszyn. Ostatecznie kluczowym elementem optymalizacji efektywności może być odpowiednie przeszkolenie operatorów w zakresie obsługi zmodernizowanego sprzętu – według badań przeprowadzonych przez MIT w 2021 roku ulepszone kompetencje personelu technicznego mogą zwiększyć produktywność średnio o 20%. Dzięki takiemu podejściu remont obrabiarki pozwoli nie tylko na jej dłuższą eksploatację, ale także na znaczące obniżenie kosztów operacyjnych związanych z awariami i przestojami w produkcji.

Jakie nowoczesne technologie wspierają proces remontu obrabiarki i jej wydajność?

Remont obrabiarki, mający na celu zwiększenie jej wydajności i żywotności, bazuje dziś na wykorzystaniu nowoczesnych technologii, które zapewniają precyzyjne i efektywne działania w tym zakresie. Jednym z kluczowych rozwiązań jest zastosowanie systemów diagnostycznych opartych na czujnikach IoT (Internet Rzeczy), które umożliwiają stałe monitorowanie stanu technicznego maszyny. Według raportu McKinsey z 2023 roku, aż 30% awarii można zapobiec dzięki analizie danych z takich sensorów w czasie rzeczywistym. Równie istotną rolę odgrywają technologie obróbki 3D, które pozwalają na szybkie tworzenie brakujących części zamiennych z dużą dokładnością.

Co więcej, modernizacja obrabiarek coraz częściej wykorzystuje robotyki i automatyki przemysłowej, redukując błędy ludzkie i zwiększając powtarzalność procesów. Przykładowo, zrobotyzowane ramiona mogą zastąpić manualne czynności serwisowe, skracając czas remontu o nawet 40%. Kolejnym krokiem naprzód są systemy wspierane sztuczną inteligencją, które dzięki algorytmom przewidują potencjalne problemy, oszczędzając użytkownikom kosztownych przestojów. Zastosowanie nowoczesnych materiałów, takich jak polimery o podwyższonej odporności na temperaturę czy korozję, również skutecznie wydłuża czas eksploatacji obrabiarki.

Praktycznym przykładem tego podejścia jest rozwiązanie firmy ABB, która wdrożyła system predykcyjnej konserwacji w zakładach Skandynawii, co przełożyło się na 15-procentowy wzrost efektywności maszyn w ciągu roku. Równolegle istotne jest dostosowanie obrabiarek do aktualnych standardów energetycznych – modernizacja silników na bardziej energooszczędne pozwala zmniejszyć zużycie prądu nawet o 25%, co jest zgodne z wytycznymi dyrektywy UE 2019/1781. Ostatecznie, integracja technologii AR (rozszerzonej rzeczywistości) w procesie remontu umożliwia szybsze szkolenie techników, prezentując na bieżąco graficzne instrukcje oraz symulacje mechanizmów. Te innowacyjne podejścia łączą w sobie precyzję, oszczędność i niezawodność, stając się podstawą nowoczesnych prac remontowych w przemyśle.

Odkryj sprawdzone metody remontu obrabiarki, które nie tylko zwiększą jej wydajność, ale także przedłużą jej żywotność, klikając w link poniżej: https://fasglowno.pl/uslugi/.