Jak zoptymalizować proces produkcji maszyn aby osiągnąć najwyższą wydajność i zminimalizować straty?

Jak zoptymalizować produkcję maszyn?

Wprowadzenie

Aby osiągnąć najwyższą wydajność i zminimalizować straty w procesie produkcji maszyn, ważne jest przeprowadzenie optymalizacji zarówno na poziomie technologicznym, jak i organizacyjnym. Istnieje wiele czynników, które należy uwzględnić, takich jak dostępność surowców, wydajność maszyn, efektywność pracy, rozwiązania technologiczne i wiele innych.

Optymalizacja technologiczna

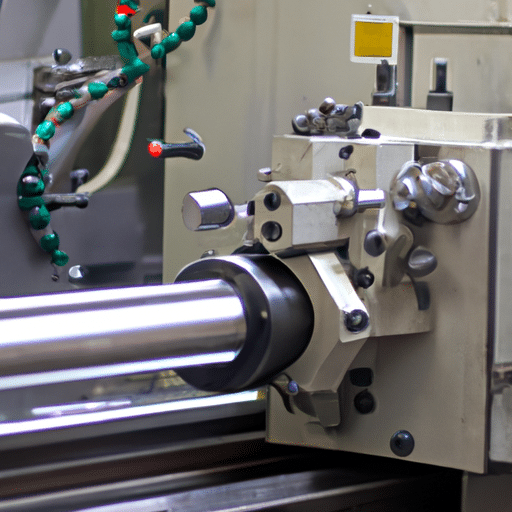

Optymalizacja technologiczna jest kluczowym elementem w procesie produkcji maszyn. W tym celu należy dokładnie przeanalizować cały proces, identyfikując obszary, w których można wprowadzić ulepszenia. Należy zwrócić uwagę na parametry maszyn, takie jak prędkość, wydajność, precyzja oraz zużycie energii.

Przykładowy kod HTML:

<h3>Optymalizacja technologiczna</h3>

<p>Optymalizacja technologiczna jest kluczowym elementem w procesie produkcji maszyn. W tym celu należy dokładnie przeanalizować cały proces, identyfikując obszary, w których można wprowadzić ulepszenia. Należy zwrócić uwagę na parametry maszyn, takie jak prędkość, wydajność, precyzja oraz zużycie energii. </p>

Optymalizacja organizacyjna

Oprócz optymalizacji technologicznej, ważne jest również wprowadzenie odpowiednich rozwiązań organizacyjnych, które mogą pomóc w zwiększeniu wydajności i zmniejszeniu strat. Warto zastosować metody zarządzania produkcją, takie jak Lean Manufacturing czy Six Sigma, które mają na celu eliminację marnotrawstwa i podnoszenie jakości procesu.

Lean Manufacturing

Lean Manufacturing koncentruje się na eliminacji wszelkiego rodzaju strat i niepotrzebnych operacji. W związku z tym, warto zidentyfikować wszelkie niepotrzebne czynności, które nie przynoszą wartości dodanej i je eliminować. Na przykład, poprzez zastosowanie technik Kaizen można zidentyfikować obszary wymagające ulepszeń i pracować nad skróceniem czasu cyklu.

Six Sigma

Six Sigma koncentruje się na redukcji błędów i rozproszenia w procesach. Dzięki zastosowaniu odpowiednich narzędzi statystycznych, można dokładnie zmierzyć i monitorować jakość produkcji maszyn oraz identyfikować i eliminować przyczyny wahań jakościowych.

Przykładowy kod HTML:

<h3>Optymalizacja organizacyjna</h3>

<p>Oprócz optymalizacji technologicznej, ważne jest również wprowadzenie odpowiednich rozwiązań organizacyjnych, które mogą pomóc w zwiększeniu wydajności i zmniejszeniu strat. Warto zastosować metody zarządzania produkcją, takie jak Lean Manufacturing czy Six Sigma, które mają na celu eliminację marnotrawstwa i podnoszenie jakości procesu. </p>

<h4>Lean Manufacturing</h4>

<p>Lean Manufacturing koncentruje się na eliminacji wszelkiego rodzaju strat i niepotrzebnych operacji. W związku z tym, warto zidentyfikować wszelkie niepotrzebne czynności, które nie przynoszą wartości dodanej i je eliminować. Na przykład, poprzez zastosowanie technik Kaizen można zidentyfikować obszary wymagające ulepszeń i pracować nad skróceniem czasu cyklu.</p>

<h4>Six Sigma</h4>

<p>Six Sigma koncentruje się na redukcji błędów i rozproszenia w procesach. Dzięki zastosowaniu odpowiednich narzędzi statystycznych, można dokładnie zmierzyć i monitorować jakość produkcji maszyn oraz identyfikować i eliminować przyczyny wahań jakościowych.</p>

Podsumowanie

Ważne jest kontynuowanie badań i analizy procesu produkcji maszyn w celu identyfikacji obszarów, w których możliwe jest wprowadzenie dowolnych usprawnień i poprawek. Optymalizacja technologiczna i organizacyjna są kluczowymi elementami w osiągnięciu najwyższej wydajności i minimalizacji strat w procesie produkcji maszyn.

Jak zoptymalizować proces produkcji maszyn aby osiągnąć najwyższą wydajność i zminimalizować straty?

Proces produkcji maszyn jest kluczowy dla osiągnięcia wysokiej wydajności i minimalizowania strat w działalności przemysłowej. Istnieje wiele czynników, które można zoptymalizować, aby osiągnąć te cele. Przede wszystkim, warto zacząć od odpowiedniego planowania i organizacji produkcji. Można to osiągnąć poprzez zastosowanie technik lean manufacturing i just-in-time. W tym celu można wykorzystać systemy informatyczne do zarządzania produkcją (Enterprise Resource Planning – ERP), które umożliwiają podgląd i kontrolę nad całym procesem produkcyjnym.

Implementacja nowoczesnych technologii

Aby uzyskać najwyższą wydajność w produkcji maszyn, warto zainwestować w nowoczesne technologie takie jak automatyzacja i robotyzacja. Zastosowanie robotów przemysłowych może znacznie przyspieszyć niektóre etapy produkcji. Warto również rozważyć wykorzystanie systemu CAD/CAM, który umożliwia projektowanie i programowanie maszyn w sposób bardziej efektywny.

Minimalizowanie strat poprzez doskonalenie procesów

W celu minimalizacji strat w procesie produkcji maszyn, istotne jest ciągłe doskonalenie procesów. Warto zainwestować w systemy monitorujące jakość produkcji, takie jak Six Sigma, które umożliwiają identyfikację i eliminację źródeł strat. Ważne jest również, aby być w stałym kontakcie z dostawcami i monitorować jakość dostarczanych materiałów i komponentów. Można to osiągnąć poprzez wdrożenie systemów zarządzania jakością, takich jak ISO 9001.

Tabela przedstawiająca wskaźniki produkcyjne

| Wskaźnik | Definicja |

|---|---|

| Wykorzystanie materiału | Stosunek faktycznego zużycia materiału do planowanego zużycia |

| Wydajność maszyny | Ilość wyprodukowanych jednostek w określonym czasie |

| Jakość | Współczynnik spełnienia wymagań jakościowych |

| Czas przestojów | Całkowity czas przestoju w procesie produkcyjnym |

Podsumowując, aby zoptymalizować proces produkcji maszyn i osiągnąć najwyższą wydajność oraz minimalizować straty, warto zastosować odpowiednie techniki planowania i organizacji produkcji. Innym istotnym czynnikiem jest inwestowanie w nowoczesne technologie, które przyspieszą proces produkcji. Ciągłe doskonalenie procesów oraz monitorowanie jakości produkcji i dostarczanych materiałów także przyczynią się do osiągnięcia zamierzonych celów. Biorąc pod uwagę te aspekty, przedsiębiorstwa mogą znacząco zwiększyć swoją konkurencyjność na rynku.

Jak zoptymalizować proces produkcji maszyn aby osiągnąć najwyższą wydajność i zminimalizować straty?

Proces produkcji maszyn jest jednym z kluczowych etapów w każdej firmie zajmującej się produkcją sprzętu. Aby osiągnąć najwyższą wydajność i zminimalizować straty, istnieje wiele strategii i technik, które można zastosować. Ważne jest, aby opracować zachowane najlepsze praktyki, które będą uwzględniały zarówno optymalizację procesów, jak i wykorzystanie nowoczesnych technologii.

Identyfikacja obszarów do optymalizacji

Pierwszym krokiem jest zidentyfikowanie obszarów, w których można zoptymalizować proces produkcji maszyn. Najczęściej są to etapy takie jak: zamawianie części, montaż, testowanie i pakowanie. W każdym z tych etapów należy przyjrzeć się dokładnie procesom, zidentyfikować potencjalne przeszkody i znaleźć rozwiązania, które pomogą zwiększyć wydajność i zminimalizować straty.

Automatyzacja i optymalizacja procesów

Automatyzacja jest kluczowym elementem zoptymalizowania procesu produkcji maszyn. Przy użyciu odpowiednich narzędzi i technologii, można zautomatyzować wiele powtarzalnych i czasochłonnych zadań. Na przykład, można zastosować systemy transportowe, roboty montażowe i testowe, a także systemy zarządzania produkcją, które pomogą w kontrolowaniu i monitorowaniu procesów w czasie rzeczywistym.

Kod przykładu:

<code>

// Automatyzacja procesów montażu

function automateAssemblyProcess() {

// Wykonaj niezbędne czynności automatyzacji

}

// Automatyzacja procesów testowania

function automateTestingProcess() {

// Wykonaj niezbędne czynności automatyzacji

}

// Implementacja systemu zarządzania produkcją

function implementProductionManagementSystem() {

// Wykonaj niezbędne czynności implementacji

}

automateAssemblyProcess();

automateTestingProcess();

implementProductionManagementSystem();

</code>

Monitorowanie i analiza danych

Aby zoptymalizować proces produkcji maszyn, kluczowe jest monitorowanie i analiza danych dotyczących wydajności i strat. W tym celu można użyć narzędzi do monitorowania, które pomogą w śledzeniu kluczowych wskaźników wydajności (KPIs) oraz systemów raportowania, które dostarczą wniosków i analiz danych. Na podstawie tych informacji można podjąć decyzje i wprowadzić zmiany, które dalej zoptymalizują procesy produkcyjne.

Wprowadzenie ciągłych ulepszeń

Proces produkcji maszyn to dynamiczny środowisko, które wymaga ciągłego doskonalenia. Wprowadzenie koncepcji ciągłych ulepszeń (Continuous Improvement) może pomóc w dążeniu do najwyższej wydajności i minimalizacji strat. Dzięki systematycznemu przeglądowi procesów, identyfikacji nieefektywności i wprowadzaniu zmian, można stale doskonalić proces produkcji maszyn.

Schematyczna tabela przedstawiająca ważne kroki w optymalizacji procesu produkcji:

| Etapy optymalizacji | Opis |

|---|---|

| Identyfikacja obszarów do optymalizacji | Zidentyfikowanie obszarów wymagających poprawy, np. zamawianie części, montaż, testowanie |

| Automatyzacja i optymalizacja procesów | Zastosowanie narzędzi i technologii do zautomatyzowania powtarzalnych zadań |

| Monitorowanie i analiza danych | Monitorowanie kluczowych wskaźników wydajności (KPIs) oraz analiza danych |

| Wprowadzenie ciągłych ulepszeń | Systematyczne doskonalenie procesów na podstawie przeglądu i wprowadzania zmian |

Wniosek:

Wprowadzenie optymalizacji procesu produkcji maszyn ma kluczowe znaczenie dla zwiększenia wydajności i minimalizacji strat. Dzięki identyfikacji obszarów do optymalizacji, automatyzacji i optymalizacji procesów, monitorowaniu i analizie danych oraz wprowadzeniu ciągłych ulepszeń, firmy mogą osiągnąć konkurencyjność na rynku i efektywniejsze działanie.

Czy chcesz zoptymalizować proces produkcji w swoim zakładzie, zwiększyć wydajność i zmniejszyć straty? Dowiedz się, jak to zrobić klikając w ten link: https://cmplast.pl/uslugi/produkcja-maszyn-i-urzadzen.