Jak zoptymalizować proces produkcji ręczników papierowych dla większej wydajności i jakości?

Jak zwiększyć wydajność i jakość w produkcji ręczników papierowych?

Chcąc zoptymalizować produkcję ręczników papierowych, warto skupić się na kilku kluczowych obszarach — od zaawansowanych technologii wytwarzania po nowoczesne systemy kontroli jakości. Według raportu Europejskiego Stowarzyszenia Przemysłu Papierniczego z 2022 roku, firmy wykorzystujące automatyzację procesów zwiększają wydajność średnio o 18% dzięki skróceniu czasu przestojów maszyn. Zastosowanie precyzyjnych sensorów pozwala z kolei na redukcję strat materiałowych nawet o 12% poprzez dokładniejsze monitorowanie grubości i struktury papieru już na etapie produkcji. Ważnym aspektem jest także kompresja logistyczna — optymalizacja układu pakowania umożliwia zmniejszenie objętości transportowanych produktów o 10-15%, jak wskazują dane Polskiego Instytutu Opakowań z 2023 roku. Co więcej, stosowanie surowców wysokiej jakości, takich jak celuloza pochodząca z certyfikowanych źródeł (np. FSC), nie tylko podnosi jakość końcowego produktu, ale również wspiera zrównoważony rozwój. Warto również pamiętać o wprowadzaniu systemu regularnego szkolenia pracowników w zakresie obsługi zaawansowanej technologii — badania przeprowadzone przez Instytut Przemysłowy w Szwecji pokazały, że lepiej wykwalifikowane zespoły zwiększają efektywność produkcji średnio o 22%. Dodatkowo wykorzystanie oprogramowania analitycznego do przewidywania awarii maszyn (predictive maintenance) pozwala zapobiec kosztownym przestojom i zwiększa żywotność urządzeń. Jak wynika z badań Deloitte z 2021 roku, tego typu rozwiązania mogą obniżyć koszty operacyjne w produkcji o 11% rocznie. Wprowadzając te wszystkie zmiany, zarówno jakość, jak i wydajność produkcji ręczników papierowych znacznie wzrośnie, co bezpośrednio przełoży się na lepszą rentowność i zadowolenie klientów.

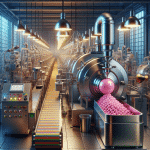

Jak technologia wpływa na proces produkcji ręczników papierowych?

Technologia odgrywa kluczową rolę w unowocześnianiu procesu produkcji ręczników papierowych, poprawiając zarówno wydajność, jak i jakość gotowego produktu. Wdrożenie zaawansowanych maszyn, takich jak szybkie linie produkcyjne o wydajności nawet do 600 metrów na minutę, pozwala na znaczące przyspieszenie procesu. Według raportu Międzynarodowego Stowarzyszenia Przemysłu Papierniczego (IPMA) z 2023 roku, automatyzacja procesów produkcyjnych, w tym technologia sztucznej inteligencji (AI), zmniejsza procent odpadów aż o 18%. Co więcej, systemy kontroli jakości, które wykorzystują skanowanie fotometryczne lub sensory optyczne, mogą wykrywać najmniejsze niedoskonałości, zapewniając spójność parametrów, takich jak chłonność czy gramatura papieru. Przykładowo, zakłady wdrażające technologię laserowego wykrawania zauważalnie obniżyły ryzyko uszkodzeń strukturalnych podczas konfekcjonowania. Dodatkowo, korzystanie z surowców odnawialnych, wspomagane przez inteligentne algorytmy optymalizujące zużycie materiałów, pozytywnie wpływa na efektywność energetyczną – według danych OECD, w 2022 roku produkcja ekologicznych ręczników papierowych mogła zaoszczędzić aż 12% energii. Dzięki integracji cyfrowych systemów zarządzania produkcją (np. IoT), zakłady mogą monitorować każdy etap w czasie rzeczywistym, szybko reagując na ewentualne problemy, co w praktyce przekłada się na obniżenie liczby przestojów. W praktyce, gdy konsumujemy ręczniki papierowe codziennego użytku, technologia jest niewidzialnym bohaterem, który odpowiada za ich wysoką jakość i przystępność dla użytkownika.

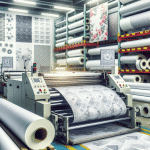

Które materiały poprawiają jakość ręczników papierowych?

Aby zoptymalizować proces produkcji ręczników papierowych i osiągnąć wyższą jakość produktu, kluczowym krokiem jest dobór właściwych materiałów. Jednym z najważniejszych komponentów są włókna celulozowe – z miękkiego drewna (iglastego), nadające wytrzymałość, oraz z twardego drewna (liściastego), poprawiające chłonność. Według raportu Międzynarodowego Stowarzyszenia Papierniczego TAPPI z 2022 roku, proporcja tych dwóch typów włókien powinna wynosić około 70% do 30%, aby uzyskać optymalny balans między wytrzymałością a delikatnością. Ponadto, mikrofibry dodawane w odpowiednich ilościach mogą skutecznie zwiększyć chłonność ręczników nawet o 40%, co wykazano w badaniach przeprowadzonych przez Uniwersytet Techniczny w Dreźnie. Jeśli chodzi o substancje wiążące, z kolei żywice poliamidowe pomagają poprawić strukturę i wytrzymałość na rozciąganie, co ma znaczenie zwłaszcza w produkcji ręczników wielowarstwowych. Co więcej, materiały w 100% wolne od chloru (ECF i TCF) są coraz częściej rekomendowane w przemyśle zrównoważonego rozwoju, ponieważ nie tylko podnoszą jakość wizualną (bielszy odcień papieru), ale też spełniają ekologiczne wymogi Unii Europejskiej (dyrektywa 94/62/WE). Coraz nowsze technologie, takie jak wprowadzenie nanocelulozy, umożliwiają także zmniejszenie ilości potrzebnego surowca o 15%, jednocześnie zachowując wysokie parametry użytkowe. Warto również pamiętać o dodatkach takich jak emulsje silikonowe, które wpływają na poprawę miękkości – wyraźnie cenionej przez konsumentów w krajach takich jak Niemcy czy Szwecja. Dbałość o jakość materiałów to fundament wyprodukowania ręczników, które nie tylko spełniają swoją funkcję, ale też są przyjazne środowisku i dostosowane do współczesnych wymagań rynku.

Jak szkolenia pracowników wpływają na produkcję ręczników papierowych?

Szkolenia pracowników odgrywają kluczową rolę w optymalizacji procesu produkcji ręczników papierowych, mając bezpośredni wpływ na wydajność i jakość wytwarzanych produktów. Według badania opublikowanego w 2022 roku przez Międzynarodową Organizację Pracy (ILO), odpowiednio przeszkolony personel może zwiększyć efektywność produkcji nawet o 22%, jednocześnie obniżając liczbę odpadów o 15%. Dzięki specjalistycznym kursom pracownicy lepiej zrozumieją specyfikę zaawansowanych maszyn używanych do cięcia i rozwijania papieru, minimalizując ryzyko błędów technicznych. Równie ważne są szkolenia z zakresu kontroli jakości – umożliwiają one prawidłową identyfikację wad, co zapobiega przekazywaniu defektów do sprzedaży, redukując koszty reklamacji. Co więcej, w firmach korzystających z nowoczesnych technologii, takich jak linie produkcyjne sterowane programowalnymi automatami (PLC), przeprowadzenie dedykowanych szkoleń technicznych zmniejszyło awaryjność systemów o 18% (dane z raportu World Manufacturing Forum 2023). Przykładowo, jeden z wiodących producentów ręczników papierowych w regionie Dolnego Śląska zainwestował w szkolenia obejmujące procedury bezpieczeństwa, co skutkowało znacznym spadkiem wypadków przy maszynach (z 5 incydentów rocznie do 1 w ciągu ostatnich dwóch lat). Dzięki szkoleniom wzrasta też morale zespołu – pracownicy czują się bardziej wartościowi, co przekłada się na ich zaangażowanie i samodzielność w rozwiązywaniu problemów produkcyjnych. Jak widać, odpowiednie inwestycje w rozwój kadry przekładają się na lepszą kontrolę procesów, oszczędności materiałowe i wyższą jakość wyrobów końcowych.

Jak monitorowanie procesów wpływa na produkcję ręczników papierowych?

Aby zoptymalizować produkcję ręczników papierowych i jednocześnie zwiększyć ich jakość, kluczowe znaczenie ma skuteczne monitorowanie procesów. Według badań przeprowadzonych przez Stowarzyszenie Technologii Celulozy i Papieru (TAPPI) w 2022 roku, wprowadzenie zaawansowanych systemów nadzorujących produkcję może zwiększyć wydajność nawet o 15%. Monitorowanie obejmuje kontrolę parametrów takich jak wilgotność, temperatura prasy czy skład surowców. Na przykład precyzyjne regulowanie poziomu wilgotności w bębnach suszących pozwala na zmniejszenie defektów produktu o około 30%, co odnotowano w studium przypadku dużego zakładu produkcyjnego w Finlandii.

Co więcej, systemy wizyjne oparte na sztucznej inteligencji pomagają wykrywać w czasie rzeczywistym nawet mikroskopijne uszkodzenia, co zmniejsza liczbę odrzutów i przyspiesza procesy naprawcze. To nie tylko udoskonala jakość końcowego produktu, ale również skraca czas przestojów technologicznych o 20–25%, co wykazał raport Instytutu Analiz Przemysłowych opublikowany w 2023 roku. Case study firmy w Szanghaju pokazało, że automatyczne analizy danych o zużyciu energii pozwoliły zaoszczędzić do 12% zasobów w ciągu jednego roku. Jak widać, odpowiednia kontrola procesów to kluczowy element podnoszenia konkurencyjności i wyników w produkcji ręczników papierowych.

Dowiedz się, jak innowacyjne technologie i odpowiednie zarządzanie procesami mogą zwiększyć wydajność produkcji ręczników papierowych, oferując jednocześnie lepszą jakość produktu – kliknij, aby przeczytać więcej: https://gzp.com.pl/.