Budowa formy wtryskowej – krok po kroku Poradnik dla początkujących inżynierów

Budowa formy wtryskowej: pierwsze kroki w procesie projektowym

Analiza potrzeb i wymagań produktu

Pierwszym etapem tworzenia wysokojakościowej formy wtryskowej jest dogłębne zrozumienie wymagań dotyczących finalnego produktu. Ważne jest, aby określić czynniki takie jak wielkość, kształt, tolerancje wymiarowe oraz wymagane właściwości materiałowe. Skupienie uwagi na detalu, wczesnym etapie projektowania, zapewnia uniknięcie kostownych błędów i późniejszych modyfikacji formy.

Wybór odpowiedniego materiału

Ważnym krokiem jest też dobór materiału, z którego wykonywana będzie forma wtryskowa. Musi on odpowiadać na potrzeby procesu wtrysku i charakterystykę tworzywa. Stopy aluminium, stali węglowej lub stali narzędziowej – każdy z tych materiałów ma swoje zalety i zastosowania w zależności

Jakie materiały wybrać przy budowie formy wtryskowej?

Dobór odpowiedniego materiału – fundament sukcesu

Wybór najodpowiedniejszego materiału dla danej formy wtryskowej to jeden z najważniejszych decyzji, jaki musi podjąć inżynier. Kluczowe jest dobranie tworzywa, które nie tylko wytrzyma warunki eksploatacyjne, ale także będzie kosztowo efektywne i dopasowane do produkcji konkretnego wyrobu. W procesie decyzyjnym konieczne jest uwzględnienie temperatury przetwarzania, wytrzymałości na ścieranie, korozję oraz cykl życia formy.

Stal narzędziowa – trwałość i niezawodność

Do najbardziej popularnych materiałów używanych w budowie form wtryskowych należy stal narzędziowa. Jest ona ceniona ze względu na swoją trwałość i odpornośćKluczowe elementy formy wtryskowej, które każdy inżynier powinien znać

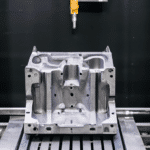

Najistotniejszym składnikiem każdej formy wtryskowej jest płyta formująca, która bezpośrednio wpływa na kształt i dokładność produkowanej części. W zależności od projektu, materiału i wielkości serii produkcyjnej, inżynierowie mogą wybierać między płytami stałymi, zmiennymi czy wielokomorowymi. Płyty stałe są preferowane przy produkcji masowej ze względu na ich trwałość i odporność na uszkodzenia. Z kolei płyty zmienne pozwalają na szybką wymianę wzoru w przypadku zmian w projekcie, co jest kluczowe dla wystawionych na ciągłą adaptację linii produkcyjnych. Rurowy Skuteczne rozpoczęcie produkcji elementów wtryskowych zależy od starannego zaplanowania oraz projektowania formy wtryskowej. W tym etapie szczególną uwagę należy poświęcić selekcji odpowiednich materiałów, które zagwarantują trwałość i precyzję formy. Należy zwrócić uwagę na specyfikacji technicznych produktu końcowego, aby zapewnić zgodność z wymogami klienta. Wykorzystanie nowoczesnych narzędzi komputerowo wspomaganego projektowania (CAD) oraz komputerowo wspomaganej produkcji (CAM) jest kluczowe dla optymalizacji projektu. Użycie tych technologii w procesie projektowania formy umo Zanim rozpoczniemy produkcję seryjną, krytyczne znaczenie ma dokładne przetestowanie formy wtryskowej. Jest to etap, na którym identyfikowane są ewentualne niedoskonałości i wprowadzane niezbędne poprawki. Proces ten obejmuje kilka kroków: od wizualnej i technicznej oceny formy, przez pierwsze próby wtrysku i analizę wyprasek, po optymalizację parametrów wtrysku. Ważne jest, by nie pomijać żadnego z tych etapów, aby zapewnić wysoką jakość finalnego produktu. Podczas pierwszych testów niezwykle istotna jest kontrola ustawień maszyny wtryskowej, takich jak temperatura, ciśnienie czy prędko Przeczytaj nasz poradnik krok po kroku na temat budowy formy wtryskowej dla początkujących inżynierów i poszerz swoją wiedzę na ten temat! (Kliknij tutaj: https://techflow3d.pl/forma-wtryskowa-budowa-i-projektowanie/.Rodzaje płytek formujących i ich zastosowanie

System kanałów wtryskowych i jego wpływ na jakość wyrobu

Optymalizacja procesu produkcji – znaczenie budowy formy wtryskowej

Planowanie i projektowanie formy – fundament efektywnej produkcji

Aplikacja zaawansowanego oprogramowania CAD/CAM

Testowanie formy wtryskowej przed rozpoczęciem seryjnej produkcji

Przegląd kluczowych etapów testowania formy

Eksperymentalne ustawienia maszyny wtryskowej