Odkrywając tajniki produkcji: fascynujący świat formy wtryskowej

Odkrywając tajniki produkcji: fascynujący świat formy wtryskowej

Wprowadzenie do form wtryskowych: kluczowe pojęcia i procesy

Forma wtryskowa to niezwykle ważne narzędzie w dziedzinie produkcji. Pozwala ona na masową produkcję wyrobów z tworzyw sztucznych o różnych kształtach i rozmiarach. Wprowadzenie do form wtryskowych pozwoli nam zrozumieć podstawowe pojęcia i procesy związane z tą dziedziną.

Jednym z kluczowych pojęć jest plastycznosc tworzywa, czyli zdolność do utrzymania różnych kształtów bez trudności związanych z odkształceniem. W procesie formowania wtryskowego, tworzywo jest podgrzewane do odpowiedniej temperatury, staje się płynne i wstrzykiwane pod wysokim ciśnieniem do formy. Tam zastyga i przyjmuje jej kształt. Proces ten jest powtarzany wielokrotnie, co pozwala na produkcję dużych ilości wyrobów w krótkim czasie.

W formach wtryskowych są również stosowane inne elementy, takie jak wrzeciono, walce, czy chłodzenie wodne, które pozwalają na precyzyjne formowanie tworzywa i utrzymanie odpowiedniej temperatury w trakcie procesu. Wprowadzenie do tych kluczowych pojęć zapewnia solidną podstawę do dalszego zgłębiania tajników tej dziedziny.

Historia form wtryskowych: jak się rozwijały i ewoluowały

Historia form wtryskowych sięga początków XIX wieku, kiedy to po raz pierwszy zastosowano wtrysk do formowania gumy. Jednak dopiero w latach 50. XX wieku, z alternatywą dla metalowych form w postaci tworzyw sztucznych, formy wtryskowe zyskały na popularności.

W trakcie swojego rozwoju, formy wtryskowe ulegały różnym modyfikacjom i udoskonaleniom. Wprowadzono nowe technologie i materiały, które umożliwiły produkcję wyrobów o coraz bardziej skomplikowanych kształtach. Dzięki temu, formy wtryskowe znalazły zastosowanie w wielu branżach, takich jak motoryzacja, elektronika, medycyna i wiele innych.

Dzisiaj, formy wtryskowe są nieodłącznym elementem produkcji masowej i ich rozwój jest ciągle kontynuowany, aby sprostać wymaganiom i oczekiwaniom klientów. Poznanie historii form wtryskowych pozwala nam lepiej zrozumieć proces ich ewolucji i jak zyskały swoje obecne znaczenie w przemyśle.

Rodzaje form wtryskowych: od klasycznych po zaawansowane technologie

Formy wtryskowe występują w różnych rodzajach, odpowiadających różnym potrzebom i wymaganiom produkcji. Wprowadzenie do tych rodzajów pozwala nam lepiej zrozumieć ich zastosowanie i procesy z nimi związane.

Jednym z najczęściej spotykanych rodzajów form wtryskowych są formy klasyczne, które są używane do produkcji prostych, jednoelementowych wyrobów, takich jak kubki, pojemniki czy pokrywki. Więcej zaawansowane technologie form wtryskowych, takie jak formy dwukomponentowe, pozwalają na produkcję bardziej skomplikowanych wyrobów, które składają się z dwóch różnych tworzyw, np. gumy i plastiku.

Inne zaawansowane technologie form wtryskowych to m.in. formy wielkoobszarowe, które pozwalają na produkcję dużych, złożonych części, oraz formy wtryskowe do wielokrotnego użycia, które są bardziej ekonomiczne i przyjazne dla środowiska. Poznanie różnych rodzajów form wtryskowych daje nam możliwość wyboru odpowiedniej opcji do naszych potrzeb i wymagań produkcji.

Właściwości materiałów używanych w formach wtryskowych: jak wybrać odpowiednią opcję

W procesie produkcji form wtryskowych, odpowiedni wybór materiałów jest kluczowy dla uzyskania optymalnych wyników. Właściwości materiałów używanych w formach wtryskowych mają duży wpływ na trwałość, odporność i efektywność procesu.

Jednym z najczęściej stosowanych materiałów jest stal, który charakteryzuje się dużą twardością i wytrzymałością na ściskanie. Stal jest również elastyczny i odporny na zmiany temperatury, co jest istotne w procesie formowania wtryskowego. Inne materiały, takie jak aluminium czy miedź, sprawdzają się przy produkcji prostych części lub prototypów, ze względu na niższą cenę i łatwość obróbki.

Wybierając materiał do formy wtryskowej, należy również wziąć pod uwagę właściwości tworzywa, które będziemy wstrzykiwać. Każde tworzywo ma inne parametry i wymagania, więc dobrze jest skonsultować się z ekspertem, aby dobrać odpowiednią opcję. Dobry wybór materiałów pozwoli na osiągnięcie wysokiej jakości wyrobów w procesie produkcji form wtryskowych.

Projektowanie form wtryskowych: kroki i wyzwania

Projektowanie form wtryskowych jest niezwykle ważnym etapem w procesie produkcji. Projektanci muszą uwzględnić wiele czynników i wyzwani, aby zapewnić optymalną jakość i efektywność formy wtryskowej.

Pierwszym krokiem w projektowaniu formy wtryskowej jest analiza wymagań i potrzeb klienta. Projektant musi dokładnie zrozumieć, jakie są oczekiwania dotyczące kształtu, rozmiaru i wykończenia wyrobu. Następnie tworzony jest model 3D, który umożliwia wirtualne testy i zmiany przed przejściem do produkcji prototypu formy.

W czasie projektowania form wtryskowych, projektanci muszą również uwzględnić różne czynniki, takie jak odporność na zużycie, stabilność temperatury, możliwość demontażu i konserwacji formy. W przypadku bardziej skomplikowanych form, proces projektowania może wymagać licznych iteracji i konsultacji zespołu technicznego.

Dobrze zaprojektowana forma wtryskowa powinna być trwała, efektywna i dostosowana do indywidualnych potrzeb produkcji. Projektowanie form wtryskowych wiąże się z pewnymi wyzwaniami, ale również daje możliwość twórczej pracy i rozwiązywania problemów technicznych.

Symulacje w procesie produkcji form wtryskowych: znaczenie i zastosowanie

Symulacje odgrywają kluczową rolę w procesie produkcji form wtryskowych. Pozwalają one na przewidywanie zachowań i wyników formowania tworzywa, zanim przejdziemy do produkcji fizycznego prototypu.

Przed przystąpieniem do produkcji formy wtryskowej, symulacja może być użyta do przetestowania różnych scenariuszy i parametrów, takich jak siła wtrysku, czas chłodzenia czy temperatura formy. Symulacje pozwalają na identyfikację potencjalnych problemów i defektów, takich jak pękanie tworzywa, deformacja czy wtrącenia powietrza.

Dzięki symulacjom, projektanci mogą wprowadzać zmiany, optymalizować proces i minimalizować ryzyko błędów. Symulacje mogą również przyczynić się do zmniejszenia kosztów produkcji, poprzez minimalizację ilości wadliwych wyrobów i skracanie czasu trwania projektu.

Zastosowanie symulacji w procesie produkcji form wtryskowych pozwala na lepsze zrozumienie i kontrolę nad procesem, co prowadzi do uzyskania lepszych efektów i optymalizacji produkcji.

Defekty i problemy występujące przy produkcji form wtryskowych: jak je rozwiązać

Produkcja form wtryskowych może wiązać się z różnymi problemami i defektami, które mogą wpływać na jakość i wydajność formy wtryskowej. Ważne jest, aby zidentyfikować te problemy i podjąć odpowiednie działania w celu ich rozwiązania.

Jednym z często występujących defektów jest pękanie tworzywa, które może być spowodowane zbyt dużym ciśnieniem wtrysku lub niewłaściwym doborem materiału formy. Innym częstym problemem jest deformacja tworzywa, która może być wynikiem zbyt szybkiego schładzania lub niewłaściwej konstrukcji formy wtryskowej.

Innymi problemami mogą być wtrącenia powietrza, niewłaściwe wypełnienie formy czy nierównomierne schładzanie. W przypadku wystąpienia defektów, ważne jest, aby przeprowadzić analizę przyczyn i podjąć odpowiednie działania, takie jak dostosowanie parametrów wtrysku, zmiana materiału czy modyfikacja konstrukcji formy.

Rozwiązywanie problemów i defektów przy produkcji form wtryskowych wymaga wiedzy i doświadczenia. Jednak zrozumienie tych problemów i ich przyczyn pozwala na poprawę jakości i wydajności formy wtryskowej oraz uniknięcie wadliwych wyrobów.

Przykłady zastosowań form wtryskowych w różnych branżach: motoryzacja, elektronika, medycyna i wiele innych

Formy wtryskowe mają szerokie zastosowanie w wielu branżach, zarówno w produkcji masowej, jak i w prototypowaniu. Poznanie tych zastosowań pozwala nam zrozumieć, jak ważną rolę odgrywają formy wtryskowe w różnych dziedzinach.

W branży motoryzacyjnej, formy wtryskowe są używane do produkcji elementów wnętrza i karoserii pojazdów. W elektronice, wykorzystuje się je do produkcji obudów telewizorów, konsol do gier czy telefonów komórkowych. W medycynie, formy wtryskowe są używane do produkcji narzędzi medycznych, implantów czy opakowań na lekarstwa.

Inne branże, w których wykorzystuje się formy wtryskowe, to m.in. spożywcza, opakowaniowa, meblarska czy architektoniczna. Możliwości zastosowań form wtryskowych są niemal nieograniczone i ciągle się rozwijają wraz z postępem technologicznym.

Proces produkcji form wtryskowych: od prototypu do finalnego wyrobu

Proces produkcji form wtryskowych przechodzi przez kilka etapów, które prowadzą od prototypów do finalnych wyrobów. Zrozumienie tego procesu pozwala nam lepiej zrozumieć tajniki produkcji form wtryskowych.

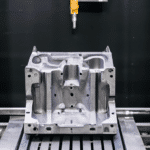

Pierwszym etapem w procesie produkcji form wtryskowych jest analiza i projektowanie formy. Na podstawie wymagań klienta i modelu 3D tworzony jest projekt formy, który jest następnie weryfikowany i modyfikowany w trakcie przeglądów technicznych i konsultacji z klientem.

Kiedy projekt formy jest gotowy, przechodzi się do etapu produkcji prototypu. Prototyp formy wtryskowej pozwala na testowanie różnych scenariuszy i dostosowywanie parametrów oraz wprowadzanie ewentualnych modyfikacji.

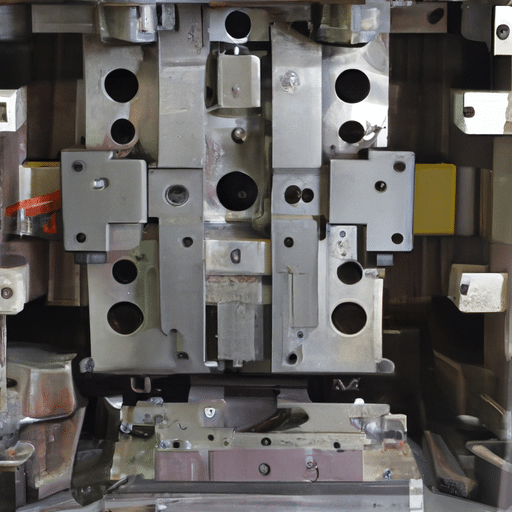

Po zaakceptowaniu prototypu, przechodzi się do etapu produkcji finalnej formy wtryskowej. W tym etapie, stosuje się różne metody produkcji, takie jak obróbka skrawaniem, elektroerozja czy spawanie. Następnie, formę wtryskową testuje się pod względem jakości i funkcjonalności.

Kiedy formy wtryskowe są gotowe, przechodzi się do fazy produkcji masowej, w której formy wtryskowe są używane do produkcji wyrobów z tworzyw sztucznych. Proces ten jest monitorowany i kontrolowany, aby zapewnić optymalną jakość i efektywność produkcji.

Trendy i nowości w dziedzinie form wtryskowych: innowacje i perspektywy na przyszłość

Dziedzina form wtryskowych jest ciągle rozwijana i ulega zmianom, aby sprostać wymaganiom rynku i zapewnić doskonałe wyniki produkcji. Poznanie trendów i nowości w tej dziedzinie pozwala nam być na bieżąco z innowacjami i perspektywami na przyszłość.

Jednym z najważniejszych trendów w dziedzinie form wtryskowych jest zastosowanie zaawansowanych technologii, takich jak 3D drukowanie form czy symulacje numeryczne. Te nowoczesne rozwiązania pozwalają na skrócenie czasu produkcji, zmniejszenie kosztów i poprawę jakości wyrobów.

Innym trendem jest rozwój materiałów i tworzyw, które pozwalają na produkcję wyrobów o coraz bardziej skomplikowanych kształtach i lepszych parametrach. Dzięki temu, formy wtryskowe znajdują zastosowanie w branżach, które wcześniej nie były z nimi powiązane, np. w produkcji biżuterii czy elementów dekoracyjnych.

W przyszłości, można się spodziewać dalszego rozwoju form wtryskowych pod kątem automatyzacji procesów, sztucznej inteligencji czy broniących się form. Trendy te pozwolą na jeszcze większą poprawę wydajności, jakości i zrównoważoności produkcji form wtryskowych.

Bezpieczeństwo i środowiskowe aspekty produkcji form wtryskowych: wyzwania i odpowiedzialność społeczna

Produkcja form wtryskowych wiąże się z pewnymi wyzwaniami związanymi z bezpieczeństwem i wpływem na środowisko. Ważne jest, aby producenci form wtryskowych podejmowali odpowiedzialne działania, aby minimalizować ryzyko i negatywne skutki dla ludzi i środowiska.

Bezpieczeństwo w produkcji form wtryskowych można zapewnić poprzez przestrzeganie odpowiednich procedur i wykorzystanie odpowiednich narzędzi ochrony osobistej. Ważnym aspektem jest również odpowiednie szkolenie personelu, aby byli świadomi ryzyka i potrafili reagować w sytuacjach awaryjnych.

Środowiskowe aspekty produkcji form wtryskowych można minimalizować poprzez stosowanie materiałów przyjaznych dla środowiska, takich jak biodegradowalne tworzywa czy recykling materiałów. Ważne jest także monitorowanie i ograniczanie zużycia energii oraz emisji zanieczyszczeń

Produkcja form wtryskowych musi iść w parze z odpowiedzialnością społeczną, aby zapewnić bezpieczeństwo ludzi i środowiska. Dbając o te aspekty, producenci form wtryskowych są w stanie przyczynić się do zrównoważonego rozwoju i tworzenia lepszego świata.

Przykłady innych ciekawych zastosowań form wtryskowych: od żywności po architekturę

Formy wtryskowe są wykorzystywane w wielu branżach i dziedzinach, nie tylko w produkcji wyrobów z tworzyw sztucznych. Istnieje wiele ciekawych zastosowań form wtryskowych, które pokazują ich wszechstronność i możliwości.

Jednym z takich zastosowań jest produkcja form wtryskowych do żywności. Formy wtryskowe są używane do produkcji czekoladek, cukierków czy kształtek dla dziei. Dzięki nim, można tworzyć różne wzory i kształty, które dodają atrakcyjności i oryginalności produktom spożywczym.

Innym nietypowym zastosowaniem form wtryskowych jest ich wykorzystanie w architekturze. Formy wtryskowe są używane do produkcji elementów dekoracyjnych, ścianek działowych czy wykończeń wnętrz. Dzięki nim, można tworzyć unikatowe i nowoczesne rozwiązania, które wpływają na estetykę i funkcjonalność przestrzeni mieszkalnych i publicznych.

Przykłady tych ciekawych zastosowań form wtryskowych pokazują, że ich zastosowanie nie jest ograniczone tylko do produkcji masowej, ale można je wykorzystać również do tworzenia wyjątkowych i niestandardowych wyrobów.

W artykule „Odkrywając tajniki produkcji: fascynujący świat formy wtryskowej” poznasz niezwykły proces tworzenia form wtryskowych. Kliknij tutaj, aby odkryć, jakie produkty i usługi oferuje nasza firma w tej dziedzinie: https://techflow3d.pl/oferta/formy-wtryskowe/.